On m’avait contacté il y a quelques temps pour savoir si un magnétophone à bobines en l’état avec apparemment un condensateur à remplacer pouvait m’intéresser.

J’ai vu que c’était un Sony qui avait l’air des années 70. Je trouvais qu’il avait une bonne tête donc j’ai dit oui. (Évidemment :D)

Compte tenu que je savais qu’il y avait un composant qui avait lâché et qu’il allait sûrement y avoir d’autres choses à faire qui pourraient prendre du temps, j’ai proposé 35€ à son vendeur.

Quelques temps après, je l’ai reçu. Il s’agit d’un magnétophone à bobines Sony TC-378 de 1976.

Extérieurement, il était en bon état. C’est une très belle machine avec une finition bois bien de son époque et une disposition légèrement inclinée vers l’arrière.

J’ai pu trouver le manuel de service pour le modèle TC-377 qui est apparemment compatible avec le TC-378 : service_manual_sony_tc-377_tc-378.pdf

Les évolutions du premier modèle à l’autre ont l’air surtout esthétiques.

A peine reçu, j’ai commencé à le démonter pour savoir à quoi j’aillais m’attendre.

J’ai retiré le cache des têtes et il y avait pas mal de poussière la dedans !

J’aime bien le mécanisme de mise en place du cabestan.

En position « au repos », celui ci est rétracté à l’intérieur de la machine pour permettre de mettre en place ou de retirer plus facilement une bande.

Par contre, le galet du cabestan est vraiment sale. Il a dû en voir passer de la bande !

J’ai retiré ensuite le panneau avant pour accéder à l’intérieur.

Il y a de poussière dans tous les coins. Les courroies sont encore présentes mais certaines sont détendues et d’autres durcies à certains endroits.

L’ancien propriétaire avait parlé d’un condensateur qui avait fuit.

Je l’ai trouvé et il a même laissé pas mal de traces dans le fond du coffret !

J’ai sorti ensuite le châssis du magnétophone de son coffret pour voir ce qu’on ne voit pas depuis l’avant.

Oh punaise … Ce vieux condensateur avait sacrément bien fuit !

Il a bien craché son électrolyte la dernière fois qu’il était sous tension.

Ça a dû bien surprendre son ancien propriétaire quand c’est arrivé.

Le reste a l’air plutôt en bon état.

Les condensateurs sont de marque Nippon Chemi-Con donc de la bonne qualité de l’époque.

Une fois le nettoyage fait et le condensateur moteur remplacé, il devrait y avoir moyen d’obtenir un petit souffle de vie de cette machine en l’état.

Mais pour l’instant, hors de question de le mettre sous tension.

Donc première étape : Nettoyage et regraissage.

Comme on vient de le voir, il y a de la poussière partout. Celle-ci s’est mélangé à la vieille graisse qui est devenue collante comme de la confiture et bloque un peu les différentes pièces mécaniques.

J’ai commencé par nettoyer la partie inférieure avec les boutons et les vu-mètres.

Le nettoyage s’est fait avec du papier essuie-tout, des coton-tiges et de l’alcool isopropylique.

Pour le regraissage, j’ai utilisé de la graisse lithium 3-en-1 toute basique qu’on trouve en supermarché.

Il en faut peu à appliquer avec un coton-tige pour qu’elle fasse parfaitement le taf.

Vu qu’il a dû y avoir aussi de la poussière qui s’est accumulé dans les boutons électriques et les potentiomètres, un coup de bombe contact pour les remettre au propre et éviter les faux contacts leur fera du bien.

J’ai l’un des vu-mètres avait sa position du zéro déréglée.

Du coup, je l’ai démonté et réajusté en modifiant la position de la petite tige de réglage.

Ensuite, je me suis occupé de l’ensemble avec le bloc têtes et le mécanisme de mise en place du cabestan et d’auto-stop :

Démontage dans un premier temps du bloc tête et nettoyage à l’alcool isopropylique :

Puis le mécanisme du cabestan et d’auto-stop :

Il y a 5 vis (en rouge) à retirer pour l’enlever. Il faut aussi enlever la pièce (en vert) pour pouvoir retirer la tige horizontale puis le mécanisme.

En l’état, je ne savais pas qu’il y avait un auto-stop car le mécanisme était complètement bloqué à cause de la vielle graisse (visible de couleur grise).

C’est seulement après le nettoyage et le regraissage que j’ai eu la surprise de le voir s’enclencher.

Puis pour finir, le nettoyage/regraissage des autres mécanismes :

Il aura fallut pas mal de temps et de patience pour tout démonter, nettoyer, regraisser et remonter.

Celles du compteur sont complètement détendues.

Elles sont de type ronde mais vu l’axe qu’elles utilisent, on peut pourra les remplacer par des courroies carrés plus courantes de nos jours sans que cela pose problème.

Les deux courroies de transmissions d’énergie aux galets en contact avec les supports de bobines sont de type ronde et ont commencé à durcir avec des endroits qui sont tordus là un axe est resté appuyé dessus pendant des années.

Les pièces mécaniques avec lesquelles elles sont en contact ont un passage pour courroie ronde uniquement. Il faudra donc les remplacer obligatoirement par des courroies rondes afin d’avoir une transmission d’énergie optimale.

Pour déterminer leur longueur, j’ai utilisé ma technique personnelle avec de la ficelle :

Et j’ai obtenu les caractéristiques suivantes :

Nom |

Type |

Section |

Longueur |

Diamètre |

Compteur 1 |

Ronde (remplacé par du carré) |

1,1 mm |

129 mm |

41 mm |

Compteur 2 |

Ronde (remplacé par du carré) |

1,2 mm |

242 mm |

77 mm |

Courroie avance/retour rapide |

Ronde |

3,3 mm |

240 mm |

76,5 mm |

Courroie lecture |

Ronde |

3,0 mm |

400 mm |

127 mm |

- Courroie compteur 1 : https://webspareparts.fr/collections/belts-pinch-rollers-idler-tires/products/square-belt-o-041-0-mm-x-1-2-mm

- Courroie compteur 2 : https://webspareparts.fr/collections/belts-pinch-rollers-idler-tires/products/square-belt-o-077-0-mm-x-1-2-mm

Les courroies rondes des bobines étant moins courantes dans le commerce de nos jours et vu que ces courroies sont d’un diamètre un peu gros car elles doivent pouvoir transmettre pas mal d’énergie, je vais les refaire maison avec du fil à courroie en polyuréthane de 3mm.

Il faut maintenant s’occuper de lister les composants à remplacer, dont le condensateur moteur, pour les commander.

C’est partit !

Certains condensateurs film ont une résistance de 120Ω intégrée. Je les remplacer par un condensateur film « normal » et y souder en série manuellement une résistance de 120Ω.

Ça sera moins cher qu’un composant spécifique qui intègre cette résistance et tout aussi efficace.

Les petits condensateurs film utilisé pour les signaux ont l’air en bon état donc je les ai gardés. Hormis certains modèles connus, ce type de composant tient assez bien dans le temps.

On est donc sur un total de 70 condensateurs à remplacer.

J’ai choisi de remplacer les condensateurs chimiques Nippon Chemi-Con de série SL (série à usage général, pas spécialement audio) et LR (série Low ESR) par des Nichicon dédié au matériel audio de différentes séries.

Pour les condensateurs chimiques « standards » :

- UKW (Standard for audio equipment) : datasheet

- UKT (For general audio equipment, wide temperature range) : datasheet

- USW (7mm heigth for audio equipment) : datasheet

- UFG (High grade standard type for audio equipment) : datasheet

- UKA (For high grade audio equipment, wide temperature range) : datasheet

- Muse UKZ (Premium grade type for audio equipment) : datasheet

Pour les condensateurs chimiques « low ESR » :

- UPW (Miniature sized, low impedance, high reliability) : datasheet

- UPM (Low impedance, high reliability) : datasheet

Hormis quand c’était pour remplacer des condensateurs standards par une série standard et ceux Low ESR par une série Low ESR, ce qui me faisait passer d’une série à une autre c’était juste la disponibilités des séries. On sent toujours que la crise des composants post-Covid n’est pas encore complètement résorbée et on est obligé de passer d’une série à une autre pour avoir toutes les valeurs qu’on souhaite.

Pour les condensateurs film également de chez Nippon Chemi-Con, là j’ai pris du WIMA de la série MP3-X2 (datasheet) pour les deux de filtrage secteur et celui d’allumage/coupure moteur AC.

Et pour le gros condensateur film du moteur AC de marque TOWA, je l’ai remplacé par du KEMET série C87 (datasheet).

Seul défaut à cette série : la présence en plus par rapport au TOWA d’un système de fixation par vis.

Il faudra alors modifier le support de condensateur du magnétophone pour qu’il puisse accueillir ce condensateur.

Voici la liste des composants d’origine et de remplacement que j’ai faite :

Version PDF : Sony TC-378 - Composants d'origine et de remplacement.pdf

J’ai commencé par juste m’occuper du condensateur moteur qui avait fuit pour tester d’allumer en l’état le magnétophone et de voir ce que l’électronique pouvait donner.

Le nouveau condensateur a un attache à vis et l’ancien condensateur est tenu serré sur un support.

J’ai donc modifié le support en y faisant un trou à la perceuse verticale.

De cette manière, le support est désormais compatible avec le nouveau condensateur et reste compatible avec ceux sans attache par vis comme l’ancien.

Le résultat fait propre. :)

Ensuite, j’ai remplacé les quelques condensateurs film de filtrage secteur et d’alimentation du moteur :

Et à partir de là, je pouvais désormais tester d’alimenter le magnétophone sans que rien ne m’explose à la tronche à l’allumage.

Je l’ai branché, allumé et j’y mis une bande pour le tester.

Le constat actuel est le suivant :

- Les vitesses ne sont pas bonnes : à 19 cm/s on a un vitesse légèrement plus basse, à 9,5 cm/s la bande avance difficilement et à 4,75 cm/s la bande n’avance pas du tout car l’axe du cabestan ne tourne pas.

- Les aiguilles des vu-mètres bougent à peine lors de la lecture mais marchent correctement lors d’un enregistrement.

- Le son semble « bouché » sur une des voies avec un manque de sonorités aiguës que ce soit avec un enregistrement existant ou fait avec ce magnétophone.

En analysant comment marchait les vitesses, j’ai remarqué le galet en caoutchouc qui transmet à l’énergie du moteur à la roue d’inertie du cabestan ne touchait plus cette dernière à la vitesse de 4,5 cm/s et la touchait à peine à 9,5cm/s.

J’en ai déduit que le caoutchouc du galet s’était rétracté avec le temps entraînant la réduction du diamètre du galet et faisant qu’il se touche plus la roue d’inertie dans certains cas.

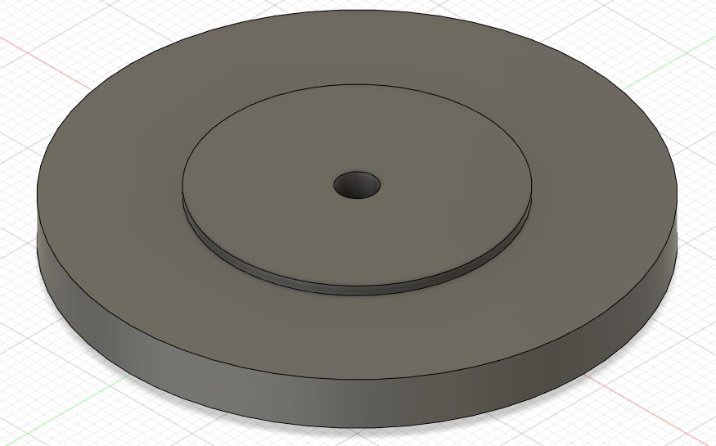

J’ai donc tenté de fabriquer un galet de test en impression 3D avec une partie centrale en PLA et la partie extérieure en TPU 95A que j’avais en stock.

Ce galet en impression 3D marche et toutes les vitesses fonctionnent désormais.

Cependant il a le gros défaut d’être extrêmement bruyant dû au fait qu’il gigote dans tous les sens à cause de la partie centrale en PLA imparfaite.

Il n’est donc pas parfait mais il est le début d’une bonne piste de remplacement.

Du coup, vu que la partie centrale en impression 3D n’est pas parfaite et que celle du galet d’origine est en métal et n’est pas abîmée du tout, je me suis dit qu’il fallait que je tente de refaire mon galet en réutilisant cette partie centrale métallique d’origine et en recréant en impression 3D en TPU juste ce qui était en caoutchouc avant.

Ayant déjà toutes les dimension extérieures qu’il me fallait, j’ai retiré tout l’ancien caoutchouc du vieux galet.

On voit que l’ancien caoutchouc a été directement moulé sur la pièce en métal.

Des petits trous ont été faits sur la pièce métallique pour du caoutchouc se mette à l’intérieur lors du moulage et fasse en sorte que celui-ci reste bloqué une fois refroidit.

J’ai réalisé une pièce en TPU 95A dont la pièce métallique se glisse à l’intérieur.

Il y a des défauts d’impression car, vu qu’il y a la pièce métallique qui se glisse à l’intérieur, il y a donc un espace entre certaines couches d’impression et l’imprimante se met alors à imprimer dans le vide lors de l’impression.

J’ai préféré faire un impression sans supports afin d’éviter d’avoir des défauts de surface qui pourrait faire que l’alignement de la pièce métallique à l’intérieur ne soit plus bon et donc que la pièce toute entière (pièce en TPU + pièce métallique) tourne de travers.

Le résultat donne déjà une pièce plutôt acceptable mais toujours un peu bruyante.

Puis un peu plus tard, j’ai ressayé avec du TPU un peu plus mou en Shore 82A.

Ça a donné un galet dont le contact et la transmission d’énergie du moteur à la roue d’inertie étaient meilleurs avec moins de patinage au démarrage mais pas plus silencieux.

Voici le fichier STL de la partie en TPU pour ceux que ça pourrait intéresser : Sony TC-378 - Galet TPU 82A.stl

Pour tenter de réduire le bruit, je suis parti sur une idée de design totalement différent.

Le TPU c’est bien mais c’est pas aussi parfait dans ce cas que le caoutchouc.

Une grand galet en caoutchouc comme celui d’origine étant difficile à trouver avec les dimensions parfaites et comme c’est pas certain de continuer à en trouver plus tard, je ne voulais pas en utiliser de « tout faits ».

Par contre, en caoutchouc, on trouve toujours des courroies sans problème ! Et avec elles si on utilise des dimensions assez ordinaires, on en trouvera encore pendant longtemps.

Donc j’ai réfléchi à un design où j’utiliserai une courroie en caoutchouc positionnée autour d’une pièce faite en PLA.

Fichier STL : Sony TC-378 - Galet PLA+courroie.stl

La pièce métallique s’emboîte directement dans la pièce en PLA.

Des petits ergots ont été prévu dans le design pour parfaitement centrer la pièce métallique sans complexité (il suffit de la poser) et de la maintenir en place en faisant fondre ces ergots avec un fer à souder ordinaire.

L’ancien galet en caoutchouc avant une largeur de 4,75 mm environ.

Pour obtenir la même largeur, j’ai voulu utiliser 2 courroies carrées de 2,0 mm de large, une taille volontairement très ordinaire, et d’un diamètre de 45,5mm qui peut-être légèrement augmenté ou réduit suivant les disponibilités de courroies sur le moment.

Cela aurait été pratique une courroie de 4 mm mais elles sont moins courantes.

Lien vers les courroies utilisés : https://webspareparts.com/collections/belts-by-size/products/o-045-5-mm-x-2-0-mm-audio-square-belt

Les deux courroies se mettent autour de la pièce en PLA.

Des rebords ont été prévus pour empêcher les courroies de bouger.

Petit point important :

Dû à comment une impression 3D se fait (couche par couche), le début et la fin de la bordure de chaque couche entraînent une légère déformation rendant la pièce pas parfaitement ronde et qu’il faut estomper le défaut en utilisant du papier de verre 600.

Une fois en place, ce nouveau galet donne de meilleurs résultats que ceux en TPU.

Ce n’est toujours pas parfait mais c’est le mieux que j’ai pu arriver à faire jusqu’à présent avec de l’impression 3D.

A première vue, je ne trouvais que des kits pour faire silicone allant jusqu’à une dureté de Shore 30A alors qu’il me faudra pouvoir faire des pièces avec une dureté proche de celle du caoutchouc, à savoir du 80A voir 70A qui est celle des pneus en caoutchouc donc potentiellement celle des galets en caoutchouc utilisés dans les appareils.

Donc l’idée a été mise de côté.

Puis, après avoir quasiment fini la rédaction de cet article, j’ai vu qu’il était possible de trouver des kits pour faire des pièces moulés en polyuréthane avec une dureté Shore 70A.

Il s’agit du même polyuréthane que j’utilise pour mes courroies maison sur ce magnétophone.

Lien : https://www.boutique.resines-et-moulages.com/resines-souples-elastomeres/432-358-kit-elastomere-pu-80-shore.html

Cependant, ces kits contiennent du diisocyanate de toluène qui est un élément très toxique et donc nécessite un équipement et d’un espace particulier bien aéré.

Pas vraiment pratique donc ...

Puis je suis revenu au silicone en essayant de chercher sur mon moteur de recherche juste « silicone 70 ».

Et là, ce que j’ai trouvé m’a surpris. J’ai trouvé pas mal de kits pour du silicone à destination de moules dentaires avec une dureté de 70A, le silicone bleu que certains d’entre nous ont déjà eu dans la bouche une fois dans leur vie !

On est donc sur un produit beaucoup moins toxique à manipuler.

Le prix des kits n’était pas trop cher, surtout que j’en ai pas besoin de beaucoup pour faire un simple galet, je me suis dit que c’était une bonne idée de truc à expérimenter.

J’ai donc commandé ce kit sur eBay : https://www.ebay.fr/itm/332190190291

Avec 300g, il y avait de quoi faire pas mal d’expérimentations.

Une fois reçu, j’ai fait quelques tests de moulages divers juste pour apprendre à manipuler cette nouvelle matière.

J’ai réussi à la fin à obtenir quelque chose de plutôt propre avec un moule fait en impression 3D avec dimensions quelconques juste pour l’expérience.

J’ai alors fait la conception d’un moule en impression 3D PLA pour tenter de refaire à l’identique l’ancien galet en caoutchouc dont la matière avait été moulé directement sur la pièce métallique centrale.

Le moule est une sorte de coffret avec une partie principale moulant le silicone et un couvercle où le silicone va pouvoir être plaqué à l’intérieur du moule en appuyant sur le couvercle.

Premier essai de réalisation du galet en silicone :

J’ai utilisé environ 30g de matière pour réaliser ce galet.

Résultat : Pas très bon …

Il y a des défauts sur la surface de contact qui vont provoquer une perte d’adhérence, des vibrations et du bruit.

Lors du 3e essai, j’ai remplacé le couvercle par juste un élément central pour pas qu’il n’y ait de silicone à cet endroit et pour pouvoir le tasser dans le moule en appuyant fermement avec les doigts puis j’ai retiré l’excédent de silicone au couteau une fois qu’il a durci.

Le résultat est bien meilleur !

Sur le côté où j’ai retiré l’excédent au couteau, ça en a retiré un peu trop mais la surface de contact du galet est propre !

Je l’ai donc installé dans le magnéto et là … le galet a fonctionné !

Il était de plus bien plus silencieux que les galets précédemment fabriqués !

Il semble certes un peu de travers mais marche relativement bien !

Après un essai d’écoute audio, la vitesse semblait toujours correcte et j’ai remarqué une diminution significative à l’oreille du wow/flutter sur la plus basse vitesse du magnétophone.

J’ai voulu tenter ensuite un 4e essai pour essayer de corriger le problème de matière un peu trop retiré au couteau en coupant plus lentement, en appuyant moins fort et en utilisant cette fois-ci un cutter de précision.

Résultat : Malgré encore quelques légers défauts de découpage de matière en excédent, ce 4e galet est vraiment très propre et j’en suis très content.

Il a exactement les mêmes performances que le précédent mais il est bien mieux fait.

Voici les fichiers STL pour le moule :

- Pièce principale : Sony TC-378 - Moule silicone - Piece principale.stl

- Élément central supérieur : Sony TC-378 - Moule silicone - Element central.stl

Seul point d’ombre à cette expérimentation qui a fonctionné, je ne sais pas si le galet en silicone arrivera à durer aussi longtemps que celui en caoutchouc. On verra bien !

Je pourrai toujours en refabriquer un ou revenir au galet en impression 3D + courroies en caoutchouc.

Maintenant que le magnétophone est désormais mécaniquement réparé, il reste encore des choses à faire sur l’électronique avec le remplacement de tous les condensateurs chimiques.

Les anciens condensateurs chimiques étaient bien fatigués avec des capacités mesurés supérieures d’au moins 25 % par rapport à celle indiquée sur le composant signe d’un défaut interne.

En voici quelques exemples :

Le condensateur moteur, qui a violemment fuit, donne encore étrangement une capacité !

Après avoir tout remonté, je l’ai testé. Le son était meilleur mais toujours un peu « bouché » sur une des voies …

Il reste un truc important que je n’ai pas fait : démagnétiser les têtes.

Je ne détaillerais pas ici le processus pour démagnétiser les têtes d’un magnétophone. On trouve pas mal de vidéos explicatives sur Youtube. :)

Et là, c’était bon ! Le son enregistré et restitué est excellent ! \o/

Vu que je compte utiliser surtout de la bande RTM LPR35 pour mes enregistrements sur bande neuve, je vais utiliser cette bande pour faire mes réglages.

J’ai d’abord voulu contrôler la vitesse avec une bande avec un signal 1 kHz enregistrée avec mon Revox A77 à 0 db à 19 cm/s dont la vitesse a été parfaitement calibrée.

Résultat : J’ai une variation de -4 %.

C’est pas terrible … :/

Ça peut commencer à s’entendre avec une bande enregistrée à la bonne vitesse que l’appareil va un poil plus lentement.

Par contre, avec pour relire des bandes qui auront été enregistrés avec cet appareil, il y aura évidemment aucun soucis.

Vu que le moteur de ce magnétophone est un moteur alternatif, sa vitesse est directement induite par la fréquence du secteur qui n’est pas toujours de 50,000 Hz.

Donc je peux avoir un écart de vitesse mais je ne peux rien y faire hormis utiliser une alimentation alternative 230 V dont les 50 Hz sont générés précisément, par exemple avec un onduleur.

Mais un écart un de 4 % cela reste beaucoup pour ce soit dû à la fréquence du secteur.

Mon galet fait maison a probablement une incidence également sur ce résultat.

Dans la doc technique, ils disent que si le moteur a une déviance de vitesse de ± 1 %, remplacez le moteur ! Ça va être compliqué de nos jours … :D

Recalibration des niveaux et du bias :

Pour cela, il fallu d’abord identifier quels potentiomètres toucher faire tout ça.

Tous les réglages internes qui peuvent être ajustés sont accessibles par le dessous du magnétophone.

En parcourant la documentation, j’ai pu identifier à quoi correspondait chaque potentiomètres.

Je les ai donc tous étiquetés pour que ce soit plus pratique pour la recalibration maintenant et quand j’aurai à la refaire plus tard.

Ajustement du niveau de lecture et des vu-mètres :

Avec :

- la bande avec un signal 1 kHz à 0 dB.

- les sorties ligne L et R du magnétophone reliés à un voltmètre.

- les boutons « MONITOR » placés sur « TAPE ».

Tourner d’abord les potentiomètres « PLAY LEVEL L » et « PLAY LEVEL R » pour obtenir exactement 0,78V sur les sorties L et R.

Ensuite, ajuster les potentiomètres « METER L » et « METER R » pour que l’aiguille des vu-mètres soit exactement à la position 0 dB.

Les niveaux de playback étant bons, on peut s’occuper maintenant de la partie enregistrement.

Pour cela :

- envoyer un signal 1 kHz dans les entrées L et R du magnétophone.

- lancer l’enregistrement sur la bande à 19 cm/s.

- avoir les boutons « MONITOR » placés sur « TAPE » pour pouvoir entendre ce qui vient d’être enregistré sur la bande pendant un enregistrement.

Le signal actuellement enregistré doit ressortir sur les sorties L et R.

Tourner les potentiomètres « REC LEVEL L » et « REC LEVEL R » pour obtenir exactement 0,78V sur les sorties L et R et théoriquement aussi 0 dB sur les vu-mètres.

Envoyer maintenant un signal de 10 kHz de même tension que celui de 1kHz dans les entrées L et R du magnétophone et lancer l’enregistrement comme précédemment.

Ajuster les réglages « BIAS L » et « BIAS R » afin d’obtenir les valeurs les élevés et identiques sur les vu-mètres.

Ce réajustement est optionnel.

Il permet surtout d’ajuster le rapport signal/bruit du magnétophone pour correspondre aux valeurs du constructeur.

Le fait de réajuster l’égalisation peut permettre d’atténuer le bruit de fond de la bande. Par contre, cela va réduire la bande passante possible.

A contrario, si on s’en fout du bruit parce qu’avec les bandes actuelles il n’est pas désagréable du tout, cela permet d’avoir une superbe bande passante.

Donc j’ai ajusté en fonction de mon goût => Je m’en fou du bruit de fond, je préfère une meilleure bande-passante.

Pour cela, tout en laissant l’enregistrement d’un signal 10 kHz comme précédemment, il faut ajuster les potentiomètres « EQ L » et « EQ R » afin d’obtenir les valeurs les élevés et identiques sur les vu-mètres.

Et les réglages de calibration pour une bande RTM LPR35 sont finis !

J’ai fait des tests de performances avec la bande RTM LPR35 en enregistrant un signal de niveau fixe allant de 20 Hz à 20 kHz aux vitesses de 19 cm/s, 9,5 cm/s et 4,75 cm/s :

On remarquera que les signaux en dessous de 1 kHz sons plus forts quelque soit la vitesse.

Cette particularité s’entend quelque soit l’origine de l’enregistrement. Elle provient donc du circuit qui s’occupe de la lecture.

Ça donne des sons avec plus de graves mais c’est pas désagréable à l’écoute je trouve. :)

Démonstration :

Voici une vidéo de démonstration de lecture d’une bande RTM LPR35 lisant des enregistrements faits avec ce magnétophone à la vitesse de 19 cm/s, 9,5 cm/s et 4,75 cm/s :