J’ai ce magnétophone Revox A77 depuis 14 ans maintenant et j’ai toujours trouvé que le son qu’il donnait était vraiment excellent.

Le A77 est un magnétophone à bobines dont la première version est sortie en 1967.

Il est le premier modèle de la marque à être entièrement transistorisé contrairement au modèle précédent, le G36, qui était à lampes.

Pas loin de 290 000 exemplaires, toutes révisions confondues, furent fabriqués durant les 10 années de son existence.

La plus part pouvaient fonctionner aux deux vitesses de 9,5 cm/s et de 18 cm/s, les faisant rentrer dans la catégorie des appareils semi-professionnels.

D’après le manuel de service de cet appareil, on voit qu’il a existé 3 variations du modèle le plus courant pouvant enregistrer à 2,37 ou 4,75 cm/s, 4,75 ou 9,5 cm/s et 19 ou 38 cm/s faisant rentrer ce dernier dans la catégorie professionnelle.

Il enregistre en stéréo (2 pistes) sur de la bande magnétique de 1/4’’ de large.

Ce modèle enregistre ses 2 pistes que sur une moitié de la bande. Ce qui fait qu’on peut retourner les bobines pour enregistrer 2 autres pistes de l’autre côté comme les cassettes audio.

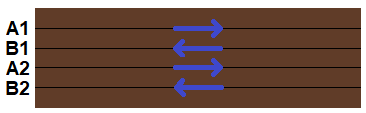

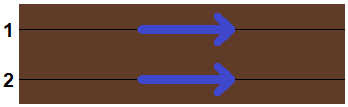

Diagramme montrant les pistes 1 et 2 (voies gauche et droite en stéréo) enregistrés dans un sens pour la face A et dans l’autre pour la B sur une bande magnétique :

Il est donc considéré comme un magnétophone « Stéréo 4 pistes ».

Du fait de son côté qui fait « gros magnéto sérieux », on pouvait le retrouver dans certains films au cinéma avec la thématique d’espionnage.

Exemple ici avec quelques images du film « Le grand blond avec une chaussure noire » de 1972 :

Mon modèle est précisément un Revox A77 MK4 à 4 pistes.

« MK4 » pour la 4e et dernière version du A77 qui a été produite entre 1974 et 1977 par la marque Revox de l’entreprise suisse Studer d’après cette page Wikipédia.

Lors de cette réparation, j’ai trouvé une date marquée avec un tampon sur le châssis, derrière le panneau avec les boutons en façade et qui indiquait « 9 Mai 1978 ».

Cela pourrait être la date de fabrication en usine mais on est 1 an après l’arrêt théorique de fabrication de ce modèle. Est-ce qu’il y a eu d’autres exemplaires fabriqués après 1977 ? Ou est-ce une date d’une réparation ? Mystère.

J’ai trouvé mon exemplaire sur eBay en 2009 pour un peu moins de 80€, un prix correct pour du matériel de qualité, fonctionnel, en l’état et qui a de l’âge.

1) Présentation et organisation de l’appareil :

En façade, sur la partie supérieure, on a les deux support pour bobine avec les attaches dites « trident » (tri-dent … 3 dents …) pour y mettre toutes les bobines nécessitant ce type d’attache.

Il y a un système de verrouillage à ressort qui permet d’éviter que la bobine se déloge du support lorsqu’elle tourne lorsque le magnétophone est en position verticale comme la plus part du temps.

Vu que ce magnétophone est assez grand, il peut accueil des bobines de 10’’ (soit 26,5 cm) de large.

Dans cette taille, on trouve toujours des bobines avec attache « trident » mais aussi des bobines professionnelles nécessitant une attache centrale dite « NAB ».

Heureusement, il existe des adaptateurs amovibles appelés « adaptateur NAB » qui permettent d’utiliser ces bobines sur des supports « trident ».

Toujours en façade, sur la partie inférieur maintenant, on a tous les boutons de contrôle.

A droite, il y a le bouton de mise sous tension qui permet également de sélectionner la vitesse (« 3 3/4 » pouces/s pour 9,5 cm/s et « 7 1/2 » pouces/s pour 19cm/s) et indiquer le diamètre de bobine utilisée (gros rond pour grande de 26,5cm ou petit rond pour les autres).

Tout à gauche, on a les boutons classiques qu’on trouve habituellement sur tous les magnétophones , ceux de rembobinage, avance rapide, lecture, stop et d’enregistrement.

En dessous, deux boutons rotatifs avec chacun 2 réglages.

A droite, le bouton rotatif central permet de corriger la balance et la bague argentée, qui peut également être tournée, permet de sélectionner la source de la sortie :

IEC |

Le signal sonore lu sur la bande avec une égalisation suivant la norme IEC |

NAB |

Le signal sonore lu sur la bande avec une égalisation suivant la norme NAB |

INPUT |

Le signal sonore provenant de source d’entrée sélectionnée

sur les boutons de droite |

Petit aparté sur les normes d’égalisation NAB et IEC :

Ce sont deux normes qui étaient en vigueur dans les studio d’enregistrement à l’époque de l’appareil.

La norme NAB (National Association of Broadcasters) vient des Etats-Unis. La norme IEC (International Electrotechnical Commission) ou CCIR (Comité Consultatif International des Radio Communications) est européenne.

Les deux appliquent une égalisation différente. Le résultat sonore sera moins bon si on tente de lire une bande avec une égalisation différente de celle utilisée à l’enregistrement.

Ce magnétophone enregistre en suivant la norme NAB seulement.

Original pour du matériel fait en Europe non ? Et bien c’est parce que c’était la norme la plus couramment utilisée, même en Europe, à cette époque

Donc lorsqu’on veut relire une bande enregistrée avec cet appareil, il faut se mettre sur la position NAB.

Le bouton rotatif central de gauche permet de régler le volume de la sortie audio et la bague argentée autour permet de choisir si on désire :

STEREO |

Sortie en stéréo (avec la voie gauche sur la sortie gauche et la voie droite sur la sortie droite) |

MONO |

Sortie en mono (gauche et droite mélangés qui sortent sur les deux sorties) |

I |

Voie de gauche uniquement sur les sorties gauche et droite |

II |

Voie de droite sur les sorties gauche et droite |

Juste à côté du bouton d’allumage et de sélection de vitesse, on a deux boutons rotatifs avec chacun 2 réglages.

Celui de gauche s’occupe de la voie en entrée de gauche et celui de droite, de la voie en entrée de droite.

La partie rotatif centrale de chaque bouton permet d’adapter de niveau d’entrée et la bague argentée permet de sélectionner la source de l’entrée :

AUX |

Canal 1 (gauche) de l’entrée auxiliaire à l’arrière de l’appareil |

II→I |

Piste 2 de la bande Cette fonctionnalité est utilisée en montage audio pour copier la piste 2 (droite) vers la piste 1 (gauche) |

RA |

Canal 1 (gauche) de l’entrée « radio » |

HI |

Microphone canal 1 (le connecteur Jack 6,35mm du milieu) avec une impédance d’entrée réglée sur haute |

LO |

Microphone canal 1 avec une impédance d’entrée réglée sur basse |

Pour la bague du bouton rotatif de droite, c’est quasi la même chose :

AUX |

Canal 2 (droite) de l’entrée auxiliaire à l’arrière de l’appareil |

I→II |

Piste 1 (gauche) de la bande Cette fonctionnalité est utilisée en montage audio pour copier la piste 1 (gauche) vers la piste 2 (droite) |

RA |

Canal 2 (droite) de l’entrée « radio » |

HI |

Microphone canal 2 (le connecteur Jack 6,35mm de droite) avec une impédance d’entrée réglée sur haute |

LO |

Microphone canal 2 avec une impédance d’entrée réglée sur basse |

Petit truc qui peut servir, les niveaux d’impédance des entrées :

Entrée |

Impédance |

Auxiliaire |

1 MΩ |

Radio |

33 kΩ |

Microphone « HIGH » |

pour jusqu’à 100 kΩ |

Microphone « LOW » |

pour 50-600 Ω |

Puis, au dessus, on a 2 vu-mètres à aiguille qui indiquent le niveau du signal sélectionné en entrée afin de les ajuster lors de l’enregistrement.

A gauche et a droite des vu-mètres, deux boutons avec un point rouge. Quand ils sont enfoncés, ils autorisent l’enregistrement sur le canal concerné lorsque le magnétophone est en mode « enregistrement ».

Il est possible bien sûr d’enregistrer sur les deux voies en même temps lors d’un enregistrement stéréo mais on peut enregistrer en mono sur une seule voie lors qu’on veut économiser de la bande lorsque la stéréo importe peu ou lors des montages audio lors de la copie d’une piste vers une autre.

Et au milieu, un ensemble de connecteurs Jack 6,35mm avec un connecteur stéréo pour un casque et deux connecteurs mono pour deux microphones séparés pour les canaux gauche et droite.

Au centre, on a un rabat qu’on peut abaisser pour révéler le passage de bande et l’accès aux têtes qui lisent, enregistrent et effacent les deux pistes sur une moitié de bande.

Ensuite, à l’arrière de l’appareil :

Vu les traces présentes sur la grille d’aération en bas, mon magnéto n’a pas dû être bien stocké par son ancien propriétaire quand il ne s’en servait plus ...

Sur le côté droit, on a une trappe qui permet d’accéder au sélecteur de tension et au fusible.

Au dessus, en relevant la poignée de transport, on a (de gauche à droite) :

- Le connecteur d’entrée d’alimentation avec un connecteur IEC C9

- La sortie audio (max 2,5V et impédance 600 Ω) avec deux connecteurs RCA

- L’entrée « radio » avec un connecteur DIN

- Une autre entrée microphone haute ou basse impédance avec deux connecteurs RCA. D’après la documentation technique du magnéto, lorsqu’on utilise cette entrée et les connecteurs Jack 6,35mm pour microphone en façade simultanément, les signaux des canaux respectifs sont mélangés. Il n’y a de moyen de sélectionner uniquement les connecteurs arrière ou en façade.

- L’entrée auxiliaire avec deux connecteurs RCA

- Deux sorties haut-parleur avec connecteurs DIN haut-parleur. Même si ces connecteurs étaient toujours présent, il n’y avait pas forcément d’amplificateur interne dans le magnétophone pour les utiliser car c’était une option.

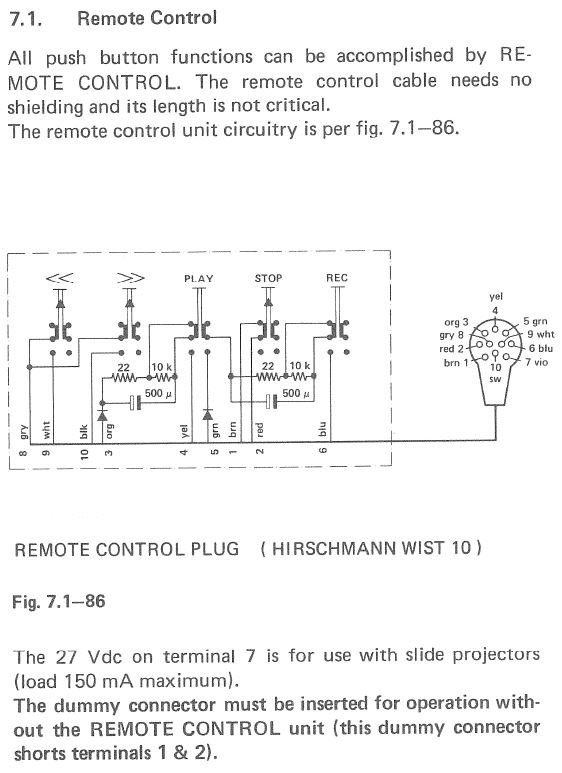

- Le connecteur pour la télécommande filaire ici remplacé par une prise sans fil qui en ressort nommé « dummy plug ». Si on n’a pas la télécommande, il faut laisser l’adaptateur si non le magnétophone refusera rester en marche lorsqu’on appuie sur lecture, rembobinage ou avance rapide.

Le câble d’alimentation et le connecteur d’alimentation suivent la norme IEC C9 qui n’est plus très utilisée de nos jours.

En voyant que c’est juste une boite avec quelques composants et quelques câbles, je me dis que je pourrais peut-être m’en fabriquer une un jour si je parviens à trouver un connecteur Hirschmann WIST10 (à prix correct hein) ou à le refaire en impression 3D.

En lisant le manuel de service, j’ai vu qu’il avait existé une version avec le système de réduction de bruit Dolby pour cet appareil et qui utilisait la norme « B » du Dolby qui sera pas mal utilisé plus tard avec les magnétophones à cassette :

Voilà une bonne présentation de faite !

Avec le temps, le fonctionnement de mon magnéto a fini par se dégrader. Rien de bien étonnant vu son âge mais ça reste très honorable qu’il ait mis autant de temps pour avoir des problèmes.

En 2017, après au moins 40 ans de bon et loyaux services, j’ai eu une première panne.

Lorsque j’ai voulu rembobiner, le magnétophone a grillé son fusible et une petite fumée est sortie de l’appareil.

Cela m’a donné une raison pour l’ouvrir pour la première fois.

La fumée venait une résistance qui avait cramé à cause d’un condensateur film de marque RIFA qui s’était mis en court-circuit.

A cette époque, je ne connaissais que vaguement la réputation défectueuse dans le temps des condensateurs film de cette marque. :D

Après remplacement par un condensateur film de la même valeur que j’avais en stock, de la résistance cramée et du fusible, le magnétophone était repartit !

Mais dernièrement, j’avais le volume d’une des voies qui avait baissé lors de l’écoute de bandes.

Cela m’obligeait à utiliser le bouton de réglage de balance pour corriger la situation.

C’est pas bien méchant mais quand le réglage de balance a dû retrouver à fond d’un côté et qu’à force, cela ne suffisait plus, c’était moins agréable pour profiter d’une écoute.

J’avais du coup de moins en moins confiance en son électronique pour enregistrer de nouvelles bandes.

On peut rajouter à cela que les potentiomètres crachotaient et que les boutons rectangulaires de lecture, stop, avance rapide … avaient tendance à coincer.

De plus, depuis que je l’ai, j’ai toujours remarqué que les moteurs des bobines avaient du mal à terminer un rembobinage et que je devais aider d’appareil en poussant les bobines à la main.

Je me suis dit qu’il était alors temps de lui redonner complètement une jeunesse afin de pouvoir m’en servir à nouveau.

Premier chose à faire, réouvrir le bestiau pour faire une analyse générale de l’état de ce magnétophone.

On commence par retirer les 4 vis à l’arrière :

Retirer le connecteur « dummy plug » sur la prise pour une télécommande :

Il est possible alors de sortir le châssis du coffret en bois.

Ouvrir la trappe du sélecteur de tension et pousser.

Le châssis ressort ensuite par l’avant de l’appareil.

S’aider des deux mains pour extraire le châssis complètement du coffret.

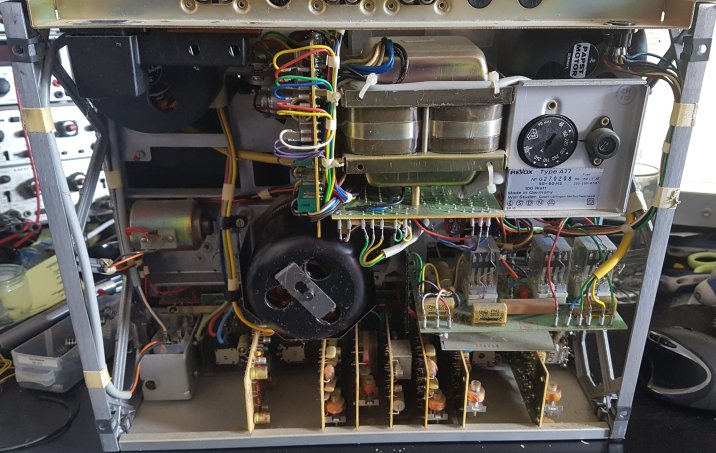

Puis on a accès à l’intérieur de la bête !

A l’intérieur du coffret, on trouve des choses intéressantes ...

Il y a un diagramme indiquant les valeurs pour 2 fusibles de l’alimentation ainsi que ceux pour les cartes d’amplification optionnelles pour haut-parleurs internes (non présentes ici) :

Dans le fond du coffret en haut, il y a une drôle de prise qui ressemble avec une prise de courant.

Elle s’enfiche dans ce connecteur juste à côté de celui de l’alimentation qui permet de faire passer le courant entre le connecteur d’alimentation et l’électronique de l’appareil.

Du coup, lorsque le châssis est retiré du coffret, le courant ne peux pas passer dans l’appareil même si le câble d’alimentation est branché et relié au secteur.

S’il y a quand même besoin d’avoir du courant dans l’appareil alors que celui est hors de son châssis, il y a moyen d’utiliser les vis du coffret en bois et de les mettre dans le connecteur.

Elles font pile la taille pour les mettre en place en vissant sans qu’elles déterrement quoi que ce soit.

Attention par contre : elles sont en contact avec l’électricité venant du secteur ! Ça peut piquer un peu si on ne fait pas gaffe !

Vu la largeur, on pourra penser qu’on pourrait utiliser une prise de courant toute bête mais les trous des contacts sont légèrement plus espacés.

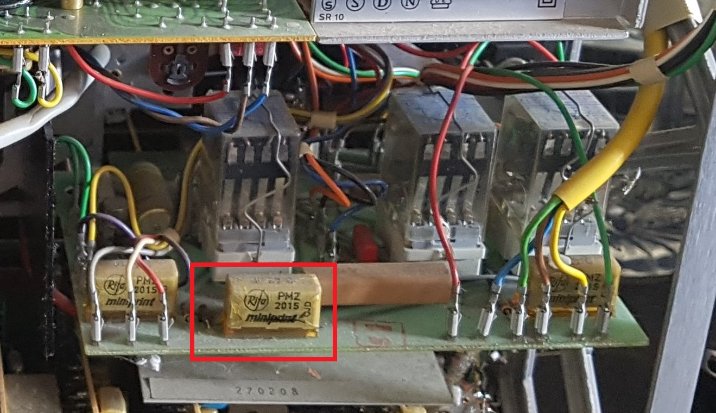

La précédente réparation est toujours là et tient toujours.

Il est encore 2 condensateurs RIFA bien craquelés juste à côté prêts à péter !

Cette carte, où se trouve ces composants, s’occupe de la commande des différentes parties de l’appareil lorsqu’on lance la lecture, le rembobinage ou autre.

Il y a des gros relais qui permettant d’activer des solénoïdes et des moteurs.

Sur les cartes modulaires situés sur la partie inférieur de l’appareil, on trouve pas mal de condensateurs chimiques (cylindres jaunes) et beaucoup de condensateurs au tantale (certains bleus, d’autres verts).

Elles gèrent l’amplification des signaux en entrée, l’enregistrement, la lecture et génère des signaux pour l’effacement et l’enregistrement.

On peut voir également quelques condensateurs chimiques et tantales sur le circuit imprimé qui reçoit ces cartes modulaires, autrement appelé « fond de panier ».

Ces condensateurs chimiques sont de marque FRAKO pour la plus part et RDE pour les autres.

Ce type de condensateur se dégrade avec le temps, peut perdre en capacité, laisser passer un courant à travers ou tout simplement ne plus marcher du tout. Donc quand ils sont anciens, ils sont à considérer comme à remplacer.

Personnellement, quand j’en vois dans du matériel grand public des années 80 ou d’avant, je les considère systématiquement comme « en panne ». Ils ne le sont pas forcément tous mais il y en a toujours qui le sont dans le lot et cela ne va pas aller en s’arrangeant avec le temps.

Les condensateurs tantales c’est autre chose. Ils sont connus pour tomber généralement en panne en se mettant en court-circuit ce qui l’électronique n’apprécie pas toujours. Tant qu’ils marchent c’est bien. Par contre, quand la panne tombe … Vu qu’ils sont bien âgés déjà, je les considèrent comme à remplacer.

Truc intéressant : sous le châssis et donc sous les cartes modules, on a des indications avec des trous à percer pour accéder aux potentiomètres de réglages internes de calibration situés sur ces cartes.

Il y a une carte électronique située sous le transformateur avec un autre condensateur RIFA et des condensateurs chimiques (cylindres jaunes).

Elle s’occupe de gestion de la vitesse du moteur du cabestan (le gros truc rond noir en bas à gauche).

La vitesse de rotation du moteur est détectée par un capteur situé à côté du moteur.

L’électronique s’occupe ensuite de rendre cela le plus stable possible.

Le potentiomètre marron visible à l’avant de la carte permet justement le calibrer la vitesse de rotation du moteur.

Sur la gauche du transformateur, on trouve une autre carte électronique s’occupant de la régulation de tension pour tout l’appareil, possédant les fusibles et des gros condensateurs chimiques de marque Elko.

On voit des emplacements vides de cartes modulaires à destination des cartes d’amplification optionnelles.

Et maintenant, l’avant !

Il faut commencer par enlever le panneau supérieur.

Déjà commencer par baisser le rabat qui protège le passage de bande et retirer le cache des têtes en tirant dessus :

Retirer ensuite les vis indiquées :

Puis déclipser le panneau et tirant délicatement sur les 3 attaches pour les déverrouiller et les faire sortir.

Il est alors possible de faire sortir le panneau.

Il faut ensuite retirer la façade inférieure avec tous ses boutons.

Les boutons rotatifs ainsi que leurs bagues peuvent être retirés simplement en tirant délicatement dessus.

Pour le bouton d’allumage et de sélection de vitesse, retirer d’abord le cache décoratif (si sa colle ne tient plus comme avec le mien) et utiliser une pince pour tirer le bouton.

Retirer ensuite les deux vis indiqués derrière le rabat.

Puis déclipser les 3 attaches.

Et la façade peut être maintenant retirée en la levant.

La machine est désormais entièrement à poil !

On peut voir seulement deux condensateurs film (en jaune) sur le seul circuit imprimé visible de ce côté de l’appareil :

Lors de la réparation de 2017, j’en avais profité pour remettre une courroie entre la bobine réceptrice et le compteur par une que j’avais en stock.

L’ancienne avait tout simplement disparue.

Malheureusement celle-ci a commencé à se durcir donc il va falloir la changer.

Il y a aussi une courroie de petite taille à l’arrière du compteur.

N’ayant pas de courroie de si petite longueur à l’époque, j’avais tout simplement mis un élastique de supermarché qui n’a pas duré bien longtemps.

D’après ce qu’on voit, il faudrait une courroie crantée.

Je me suis toujours demandé pourquoi ce type de courroie pour juste un compteur ...

C’est peut-être pour être certain que le compteur avance en phase avec la rotation de la bobine mais dans ce cas, pourquoi ne pas avoir mis de courroie crantée également entre le compteur et la bobine ? Étrange ...

Ces deux courroies sont les seules de l’appareil. On peut s’en passer si on ne sert pas du compteur.

Leur manquement ne gène en rien au fonctionnement général de l’appareil.

Au niveau des têtes, il y a une ampoule qui permet avec l’aide d’une cellule optique de détecter le moment où il n’y a plus de bande et de mettre automatiquement le magnétophone sur STOP lorsque les moteurs tournent.

J’ai toujours eu cette ampoule morte depuis que j’ai ce magnétophone.

Du coup, je dois appuyer manuellement sur le STOP pour arrêter de faire tourner les bobines lorsque toute la bande est passée.

Vue avec tous les éléments retirés autour :

On voit l’ampoule en face de la cellule optique noire.

Quand il y a une bande, celle-ci est disposée entre l’ampoule et la cellule ce qui fait que cette dernière ne reçoit plus de lumière.

Il manque le cache du témoin d’allumage. Il était déjà absent quand j’ai eu le magnétophone.

En regardant des photos d’autres Revox A77, j’ai vu que celui d’origine était rouge.

Donc ça serait bien si je pouvais le refaire en impression 3D.

Pour finir, l’ensemble avec les têtes et le cabestan aurait besoin d’un bon nettoyage.

Bilan de cette analyse générale :

On a donc :

- des condensateurs moteurs qui ont leur électrolyte qui fuit

- tous de condensateurs RIFA craquelés

- des condensateurs tantales anciens un peu partout dans un état inconnu

- des condensateurs chimiques qui sont probablement fatigués

- des boutons un peu durs

- des potentiomètres qui crachottent

- l’ampoule de détection de fin de bande à remplacer

- le cache du témoin d’allumage qui manque

- des courroies à remplacer

Ces magnétophones sont un peu des bombes à retardement avec les condensateurs moteurs qui fuient leur électrolyte et les condensateurs RIFA connus pour leurs effets pyrotechniques ! :D

Ayant désormais vu tout ce qu’il y avait à remplacer dedans et sur surtout l’état de certains composants, je n’ai plus cherché à me servir de ce magnétophone avant de m’en être totalement occupé.

Je remplacerai également le condensateur film que j’avais mis lors de la précédente réparation.

Pas parce qu’il ne marche plus mais parce que je ne suis pas certain que le type de condensateur que j’ai utilisé, probablement un « general purpose », soit bien adéquat avec l’utilisation précise qui doit avoir.

Je suis donc partit sur plusieurs choses à faire :

- Remplacement des condensateurs moteur

- Remplacement des condensateurs film RIFA

- Remplacement des condensateurs chimiques et tantales

- Passage de bombe-contact sur les potentiomètres

- Décoincer les boutons rectangulaires de lecture, stop, etc …

- Trouver une ampoule de remplacement pour celle du système de détection de fin de bande

- Recréer en impression 3D le cache du témoin d’allumage

- Trouver les dimensions et remplacer les courroies du compteur

4) Liste des composants à remplacer :

Bon, il faut maintenant lister tout ce qu’il y a à remplacer !

C’est partit pour le listing de composants !

J’ai commencé par les cartes modulaires.

- La carte « Input Ampl. » contient différentes pré-amplification pour chaque type d’entrée :

Elle fait la pré-amplification des deux voies pour chaque type d’entrée.

Vu que cette carte gère deux voies, les composants et les pistes sont répétés en miroir sur la même carte.

Un des deux gros condensateurs axiaux qui est monté de l’autre côté de la carte pour une raison qui m’échappe.

- La carte « Rec Ampl »

Elle s’occupe d’appliquer l’égalisation NAB à l’enregistrement, contrôles les vu-mètres à aiguille en façade et envoi le signal d’une des deux voies vers la tête d’enregistrement.

Vu que cette carte ne s’occupe que d’une voie, il y en a un autre identique présente pour gérer l’autre voie.

En m’occupant de cette carte, j’ai vu qu’elle avait des condensateurs film VALVO (rectangles jaune pale). Par le passé, j’ai déjà eu affaire à ces condensateurs où une des connexions se désolidarisait du reste du condensateur entraînant une panne. Rien qu’en dessoudant certains, la chaleur du fer sur une des connexion faisait que le composant se cassait.

Donc j’ai décidé de les rajouter à la liste des composants à remplacer.

Tant qu’on est sur les condensateurs films, ceux rectangulaires rouges sont des WIMA de la série MKS. Ils sont plutôt fiables. La marque WIMA produit toujours des MKS mais la série a évolué jusqu’à nos jours pour devenir la série MKS4.

Supposant que cette série plus récente apporterait plus de performances, j’ai décidé de remplacer également les condensateurs film WIMA MKS par des MKS4.

- La carte « Oszillator »

Elle s’occupe de générer le signal alternatif haute fréquence de 120 kHz nécessaire aux têtes d’effacement pour effacer la bande et aux têtes d’enregistrement en conjoint avec les cartes « Rec Ampl » pour enregistrer le signal sur la bande pour les deux voies.

- La carte « Record Relay »

Elle sert à activer le circuit d’oscillation lors de l’enregistrement.

- La carte « Repr Ampl »

Cette carte sert à amplifier le signal lu sur la bande par la tête de lecture d’une des voies. Un autre exemplaire de cette carte est présente dans l’appareil pour l’autre voie.

Pour le circuit « fond de panier » qui accueille chaque carte modulaire, il y a quelques condensateurs chimiques et tantales à remplacer dessus :

On notera que c’est ici qu’il faudra revenir quand on s’occupera de passer la bombe contact nettoyer les potentiomètres.

Pour le circuit « Drive control », qui contrôle l’allumage des moteurs et des solénoïdes, il y a juste un seul condensateur chimique, 2 condensateurs films RIFA ainsi que celui que j’avais déjà remplacé et un condensateur film WIMA MKS.

Pour le circuit de régulation de tension, il y a deux condensateurs chimiques à remplacer avec un axial et un à montage à vis et un condensateur film WIMA MKS.

Le schéma de ce circuit correspond à l’encadré D de ce schéma :

Pour le circuit de régulation de vitesse du moteur de cabestan, on a un peu de tout avec un condensateur film RIFA, des condensateurs film WIMA MKS (rectangles rouges, bleu et jaunes), des condensateurs chimiques (cyclindres jaunes) et condensateurs tantales (boules bleu et vertes).

Comme on a vu lors de l’analyse, seulement deux condensateurs film (en jaune) sur le seul circuit imprimé dernière les vu-mètres à aiguille en façade :

Les condensateurs moteur de marque ITT sont avec un montage à vis et supportent 160V. Deux font 4,3 µF et le 3e fait 3,5 µF.

J’ai terminé tout ce qui était liste des condensateurs à remplacer et j’ai décidé ce que j’allais utiliser comme pièce de remplacement.

Pour les condensateurs tantales, je vais les remplacer par des condensateurs chimiques de série dédié à l’audio de chez Nichicon comme pour les condensateurs chimique d’origine.

A l’époque de ce magnétophone, les tantales étaient parfois utilisés quand il y avait besoin d’une plus faible impédance ou pour avoir un composants plus petit par rapport à un condensateur chimique.

D’après la liste des composants que j’ai faite, j’ai l’impression que le choix de Revox entre les condensateurs chimiques ou tantales a été dicté en fonction de la capacité : les condensateurs de plus de 10 µF étaient plutôt des condensateurs chimiques tandis que ceux de moins de 10 µF était des tantales.

Tous les condensateurs radiaux entre 10µ et 100µ faisant à peu près la même taille, si ceux avec une valeur inférieure étaient de même dimension, on peut comprendre que Revox a voulu utiliser plutôt des condensateurs tantales qui occupaient 2 fois moins de largeur.

Pour les condensateurs film RIFA tous de la série PMZ qui font de la belle fumée, ils seront remplacés par des WIMA de série MKP-X2 (datasheet) et de classe X2.

Pour les condensateurs film WIMA MKS, comme je l’ai dit, ils seront remplacés par des WIMA MKS4 (datasheet).

Il y a avait également de série FKC et FKC. Ces derniers seront remplacés par des FKS3 (datasheet) et FKP3 (datasheet).

Pour les condensateurs film VALVO, ils seront remplacés par des condensateurs film Panasonic ECQ (datasheet).

Et pour finir, pour les condensateurs moteur ITT, ils seront remplacés par des condensateurs moteur KEMET de série C87 (datasheet).

Ensuite pour ce qui est de l’ampoule du système de détection de fin de bande, ça a été un peu compliqué.

Certes, si on cherche « bulb Revox A77 » sur eBay, on va la trouver. Mais les prix sont stupides juste pour une si petite ampoule.

C’est d’ailleurs la raison principale pour laquelle je ne l’ai jamais remplacé.

Et une autre étant que cela ne me dérangeait pas plus que ça d’avoir à arrêter manuellement d’appareil à la fin de la bande.

Je n’ai pas trouvé beaucoup d’information à son sujet dans le manuel de service hormis que c’est une ampoule de 24V et qu’elle consommait 30mA.

Je sais que c’est bien cette ampoule là dans cette liste de pièces parce qu’elle est présente qu’en un seul exemplaire dans l’appareil et il y a mention de la cellule optique juste après.

Puis après beaucoup de cherche, j’ai fini par trouver.

Ce sont des ampoules au format T5 utilisé notamment pour les voyants automobile !

Et là, je me suis dit « Mais pourquoi Revox a choisi un truc pareil ?! »

Peut-être parce que c’était petit, pratique à cet endroit et que la luminosité d’un voyant suffisait. Mais je ne m’attendais vraiment pas à tomber sur cette information.

Dans un premier temps, je n’ai trouvé que des ampoules en 12V dans ce format. Rien de bien étonnant si c’est surtout utilisé dans le domaine automobile.

On verra bien ce que ça donnera.

Bon, si ça ne convient pas, je n’y perdrait pas grand-chose vu le prix du lot de 10 ampoules que j’ai trouvé.

Lien Aliexpress : https://fr.aliexpress.com/item/1005003989761964.html

Pour le compteur, j’ai utilisé une ficelle que j’ai mis en place là où se trouvait les courroies et j’en ai déduit les mesures suivantes :

- pour la longue courroie entre le compteur et la bobine réceptrice : courroie carrée de 320 mm de longueur (environ 102 mm de diamètre) et 1,2 mm de côté.

- pour la petite courroie derrière le compteur : c’était une courroie crantée mais pour juste un compteur, j’ai choisi d’utiliser plutôt une simple courroie carrée. Correctement tendue, elle ne bougera pas. Ce sera donc une courroie carrée de 95 mm de longueur (environ 30 mm de diamètre) et de largeur entre 1 et 1,5mm.

5) Remplacement des anciens composants

En attendant de recevoir les nouveau composants, j’ai commencé par m’occuper du nettoyage du bloc du passage de bande avec les têtes et le cabestan.

Tout se peut se nettoyer facilement en utilisant des coton-tiges imbibé d’alcool isopropylique.

Il y a deux guides pour la bande présents à l’entrée et la sortie du bloc têtes + cabestan qui sont démontables en retirant leur vis centrale.

Celui de gauche contient un roulement à billes !

Par contre, celui de droite contient un élément fixe qui a bien accumulé de la saleté avec le temps.

Le nettoyage a pris un certain temps pour celui-ci.

Les têtes étaient un peu sales.

Après tout ce nettoyage, tout est bien plus propre !

Revenons au cache manquant du témoin d’allumage.

Vu que je n’avais pas les mesures du cache rouge d’origine, j’ai pris tout simplement des mesures du trou avec un pied à coulisse puis j’ai réalisé une pièce sur Fusion 360.

Je l’ai imprimé avec du filament rouge transparent.

Je n’avais que du filament TPU dans cette couleur à ce moment là mais je n’allais pas commander une bobine entière de filament juste pour ce petit truc. La pièce peut très bien être imprimée également en PLA ou en PETG et même d’une autre couleur tant que la matière utilisée est suffisamment transparente pour laisser passer la lumière du voyant.

Fichier STL : Cache voyant allumage Revox A77.stl

Le nouveau cache rend très bien !

Puis, quelques temps après, j’ai reçu les nouveaux composants. C’est partit pour faire chauffer le fer à souder !

Comme pour le listage de composants, j’ai commencé par les cartes modulaires.

Et comme je m’y attendais, un condensateur film VALVO s’est cassé tout seul lorsque j’ai tenté de le dessouder.

Les nouveaux condensateurs sont plus petits que les anciens.

Il y a aura eu une casse lors de la manipulation d’une des cartes modulaires.

Sur un potentiomètre, j’ai accroché l’élément qui fait contact avec la piste circulaire ce qui fait qu’il n’était plus en contact avec cette dernière.

J’ai essayé de le retordre mais là il s’est carrément cassé …

Il a fallu trouver et commander un nouveau potentiomètre.

Ce n’était pas facile car il fallait en trouver un qui reprenne la même disposition qui puisse rentrer dans l’emplacement qui avait définit pour l’ancien.

Le nouveau est un peu plus bas que l’ancien mais il fera très l’affaire.

Le potentiomètre cassé se trouvait sur une cartes « REPR AMPL » de reproduction du signal lu sur la bande et servait à définir le niveau de reproduction, un paramètre assez précis.

Vu qu’il y avait deux de ces cartes dans mon appareil, je me suis basé sur celle qui avait son ancien potentiomètre encore en bon état pour le mesurer et régler le neuf sur l’autre carte.

Nouveaux condensateurs films et chimiques pour le circuit « Drive control » qui contrôle les moteurs et les solénoïdes :

C’est sur ce circuit qu’il y a des boutons de lecture, de stop, etc … qui coinçaient un peu.

En passant de la bombe contact à l’intérieur du mécanisme de ces boutons, le problème était réglé et ils ne coinçaient plus.

Ensuite le circuit de régulation de tension avec son gros condensateurs à vis.

J’ai décidé de prendre un condensateur de forme ordinaire moins cher pour remplacer celui à vis et de créer un adaptateur maison en impression 3D avec une attache à vis qui utilise une simple vis M4 de 11 mm de long (on peut en utiliser une un peu moins longue) et un boulon M4.

Bien sûr cet adaptateur est de taille spécifique à la référence de condensateur que j’ai utilisé.

Fichiers STL :

- Pièce supérieure : Adaptateur condo Revox A77 - Piece 1.stl

- Pièce inférieur : Adaptateur condo Revox A77 - Piece 2.stl

Ensuite le circuit de régulation de vitesse du moteur de cabestan :

Comme dernier circuit imprimé à m’occuper : le fond de panier qui accueille les cartes modulaires.

Pour lui, c’était carrément plus pratique de le démonter entièrement du châssis pour pouvoir le manipuler.

Et on en profile pour passer la bombe-contact dans les potentiomètres pour éliminer le crachotement.

Pour les nouveaux condensateurs moteur, ceux que j’ai trouvé supportent 470 VAC contre 160 VAC pour les anciens. J’ai pu trouver un nouveau 3,5 µF pour l’ancien de même valeur, par contre pour ceux de 4,3 µF, le plus proche au dessus que j’ai trouvé était 5 µF. Cette valeur supérieure de 16 % ne devrait théoriquement pas poser de soucis au fonctionnement des moteurs.

Ensuite pour leur installation dans le magnéto, il y a eu un problème.

Les nouveaux condensateurs sont plus larges que les anciens.

Vu qu’ils sont 3 et qu’ils sont normalement côte-à-côte en tenant avec une fixation par vis via un trou dans le châssis, deux rentrait bien mais le 3e ne pouvait pas atteindre le trou pour être fixé.

Je l’ai donc fait tenir avec deux attaches rilsan l’une à la suite l’autre pour avoir assez de longueur pour faire le tour.

C’est pas ce qu’il y a de plus beau mais c’est pas trop moche non plus et ça tient.

Pour l’ampoule du système de détection de fin de bande :

J’ai reçu les ampoules T5 12V venant d’Aliexpress.

Elles rentrent parfaitement et s’allument.

Mais vu qu’elles sont qu’en 12V, elles sont trop lumineuses, risquent de griller rapidement et fond mal aux yeux lorsque le rabat est baissé.

Le système de détection de fin (ou d’absence ici) de bande fonctionne très bien avec.

Mais ça me dérangerait quand même d’utiliser une ampoule 12V alors qu’il faudra une 24V …

Du coup, j’ai repris mes recherches sur Aliexpress puis j’ai fini par trouver des ampoules T5 en 24V !

Lien Aliexpress : https://fr.aliexpress.com/item/1005003989761964.html

Là c’était mieux !

Sauf pour la détection de fin de bande ne marchait plus tout le temps …

L’ancienne ampoule 24V devait consommer dans les 30 mA d’après la liste des pièces dans la documentation technique.

Celle que j’ai trouvé consomme dans les 50 mA. C’est plus mais ça devrait aller.

Est-ce que la nouvelle ampoule est moins lumineuse que l’ancienne à cause d’une moins bonne efficacité lumineuse ou est-ce la photorésistance a perdu en sensibilité avec le temps ?

Je pense plutôt à la première théorie.

Je pourrais pu tenter de remplacer la cellule optique en supposant qu’elle soit défectueuse mais elle a une forme particulière et celles d’occasion sont hors de prix.

Exemple d’annonces pour des cellule optique sur eBay :

J’aurais peut-être pu essayer de refaire la forme en impression 3D mais il aurait fallu choisir ensuite une photorésistance neuve, j’aurais été bloqué car je ne connais pas les caractéristiques techniques exactes de la photorésistance d’origine en état neuve.

Je suis alors partit pour voir s'il y avait moyen d'augmenter la sensibilité du système de détection de fin de bande.

La photorésistance, nommée R155 sur le schéma, fait monter sa résistance lorsqu’elle est occultée et la fait baisser lorsqu’elle est à la lumière.

Lorsque sa résistance chute, la tension sur le collecteur du transistor Q111 monte ce qui déclenche l’arrêt des moteurs un peu plus loin dans l’électronique.

Si la tension ne monte pas assez, rien ne se passe.

Il y a une résistance R115 de 1,5kOhms en série de la photorésistance.

Donc si j'abaisse cette résistance, la tension au niveau du collecteur sera plus élevée avec la même quantité de lumière sur la photo résistance.

Je suis donc partit pour changer cette résistance et en mettre une de 1 kOhm et de 1W de puissance et voir ce que ça donne.

Après remplacement et remontage du tout, ça fonctionne !

Le système d'arrêt automatique marche désormais très bien avec des ampoules moins bonnes tout en restant compatibles avec des bonnes (si j'en trouve un jour mais j'ai du stock avec 9 autres qu’il reste :D).

La restauration électronique de ce magnétophone est terminée !

Les condensateurs moteurs, bien qu’ayant un ESR correct, avaient une capacité mesurée par l’appareil bien supérieure aux tolérances indiqués, signe d’un défaut et d’une possible fuite de courant.

Pour les condensateurs chimiques, il y avait un peu de tout :

- Soit une capacité qui avait baissé

- Soit une capacité bien plus élevée que la tolérance signe d’une possible fuite de courant

- Soit un ESR élevé

Pour les tantales, certains étaient en bon état avec une capacité dans la tolérance et un ESR correct et d’autres avaient un ESR très élevé.

Bref, ça faisait pas mal de composants qui étaient défectueux.

Et pour finir, le compteur avec ses deux nouvelles courroies :

- pour la grande courroie, j’ai pris une courroie carrée de 104 mm de diamètre et de 1,2 mm de côté (lien WebSpareParts)

- pour la petite courroie, j’ai pris une courroie carrée de 28 mm de diamètre et de 1,2 mm de côté (lien WebSpareParts)

Voici la liste des toutes les composants qui ont été remplacés et les références ou liens vers les pièces de remplacement que j’ai choisi :

Liste au format PDF : Revox A77 MK4 - Composants d'origine et de remplacement.pdf

Pour le fun, j’ai fait une vidéo de quelque chose qu’on ne voit pas souvent : l’intérieur d’un Revox A77 en fonctionnement.

Maintenant que son électronique est restaurée, j’ai envie que ce magnétophone puisse fonctionner au maximum de ses performances et avec une bonne précision.

La vitesse de défilement de la bande est quelque chose d’assez important.

La calibration de celle-ci est relativement facile à faire sans avoir recourt à une bande magnétique spécifiquement conçue pour cela.

Comme vu lors de la présentation des circuits précédemment, il y a juste un potentiomètre à ajuster sur la carte électronique de gestion de régulation du moteur.

Ce potentiomètre s’ajuste en surveillant la fréquence d’un signal sur un point précis du circuit.

Voici le tableau des fréquences attendues en fonction du modèle qu’on a :

Mon modèle ayant les vitesses de 9,5 et 18 cm/s, je dois m’attendre à trouver un signal avec une fréquence de 800 Hz.

Pour vérifier et effectuer la calibration de la vitesse, il faut :

- Connecter un fréquencemètre avec son entrée sur la 3e patte de la puce NE555 et sa masse connectée au châssis du magnétophone

- Mettre l’appareil sous tension et le sélecteur de vitesse à 19 cm/s

- Attendre quelques secondes que la vitesse de rotation du cabestan se stabilise

- Le fréquencemètre doit indiquer 800 Hz à 1 Hz près. Si ce n’est pas bon, corriger cette valeur en ajustant la position de ce potentiomètre :

J’avais une mesure, et donc une vitesse de défilement de la bande, qui dévie de -2,3 % par rapport à ce qui est attendu. Ça fait pas mal quand même.

Là, c’est bien mieux ! Avec max +0,2 Hz, soit +0,03 % ça devrait aller là. :D

- Changer la positon du sélecteur de vitesse à 9,5 cm/s

- Attendre quelques secondes que la vitesse de rotation du cabestan se stabilise

- Le fréquencemètre doit toujours indiquer 800 Hz à 1 Hz près.

Avec max +0,7 Hz, soit +0,09 % c’est très bien aussi.

Quand j’ai vu que la position du potentiomètre de calibration était pile au milieu et que la vitesse n’était pas la bonne, je me suis demandé si la vitesse avait été calibré en usine lors de la fabrication de cet appareil.

Le potentiomètre semble permettre de corriger la vitesse environ entre -5 et +5 %.

Si ce magnétophone avait été parfaitement calibré à exactement 800 Hz en usine et avec le potentiomètre vraiment exactement au milieu, ça aurait été trop parfait. ;)

La vitesse de défilement de la bande est désormais parfaitement ajustée !

J’ai fait ensuite des tests de bande passante avec deux bandes magnétiques actuellement trouvables sur le marché : une RTM LPR35 et une ATR Magnetics MDS-36.

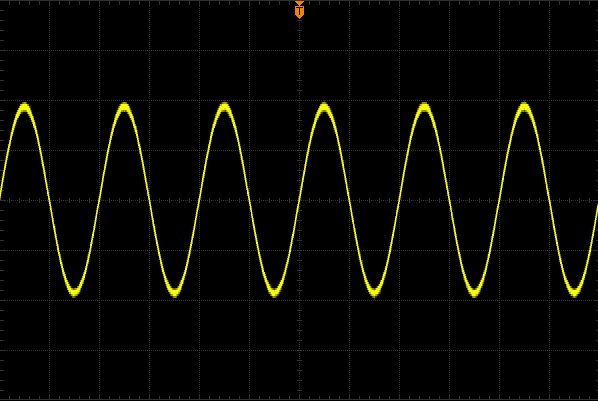

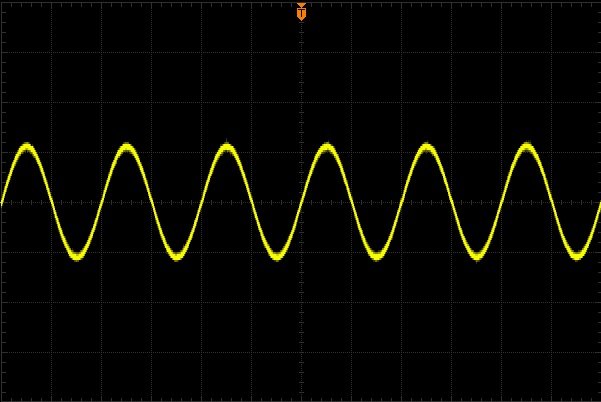

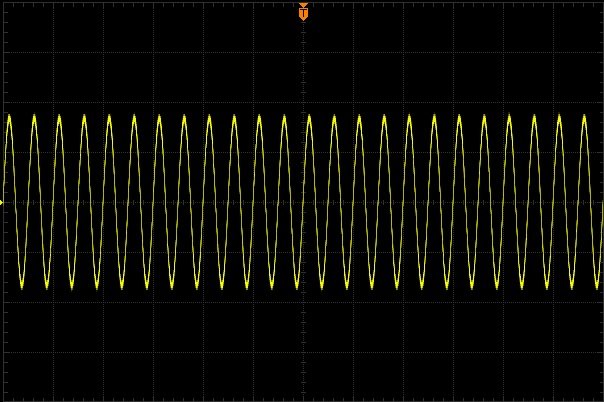

Sans avoir fait un quelconque réajustement de la calibration de l’enregistrement et de la reproduction à ce moment là et donc avec les réglages de calibration entièrement d’origine, voici ce que j’ai obtenu en enregistrant un signal de niveau fixe allant de 20 Hz à 20 kHz :

- Résultats avec échelles linaires avec le niveau de sortie (1 étant la référence du niveau à 1 kHz) par rapport à la fréquence :

- Résultats avec échelles logarithmiques avec le niveau de sortie en dB (référence 0 dB à 1 kHz) par rapport à la fréquence :

On voit que j’ai de meilleurs résultats avec la MDS-36 qu’avec la LPR35 avec les réglages de calibration d’origine.

Les bandes ATR Magnetics étant plus chères car elles sont fabriqués uniquement au USA, j’ai voulu refaire la calibration plutôt pour de la bande RTM.

J’ai choisi de faire ma calibration pour de la LPR35 car c’est celle qui apporte la plus longue durée d’enregistrement avec la LPR90, ce qui est bien pour moi qui veut faire juste de longues compilations de musiques, comparée aux SM900 et SM911 qui ont un bande plus épaisse car dédiée au mastering et qui du coup ont une durée d’enregistrement plus courte.

De plus, j’ai choisi la LPR35 comparé à la LPR90 parce qu’elle est un petit peu moins chère que cette dernière.

Information intéressante : d’après le site de RTM, la LPR35 utilise la même formule chimique que la SM911. En gros, la base en plastique de la bande et l’épaisseur de la matière magnétique sont juste plus fines.

Utiliser plus tard une SM911 sur ce magnétophone une fois calibré devrait donc conduire à des performances similaires.

Source : https://www.recordingthemasters.com/audiotapes

Information importante : J’ai juste procédé au reréglage des niveaux d’enregistrement, d’égalisation et de bias.

N’ayant pas de vraie bande de calibration avec un signal pré-enregistré dessus avec du matériel de précision pouvant servir de référence, je n’ai pas touché à la partie restitution du magnétophone.

Vu que mes anciennes bandes ont toujours une balance correcte à l’écoute et aux vu-mètres, je vais considérer que les niveaux de restitution sont bons et qu’il n’y a rien à faire.

Pour refaire la calibration de l’enregistrement, il faut à nouveau ressortir le châssis du coffret et remettre les vis sur le connecteur interne à côté du connecteur d’alimentation pour mettre le fonctionnement de l’appareil hors de son coffret.

Mettre le magnétophone en position couchée pour avoir accès aux trous de réglages de cartes modulaires sous l’appareil.

Les trous sont indiqués par des ronds noirs sur ces étiquettes.

Ici, il n’y a aucun trou. L’appareil n’a donc jamais été recalibré depuis sa fabrication.

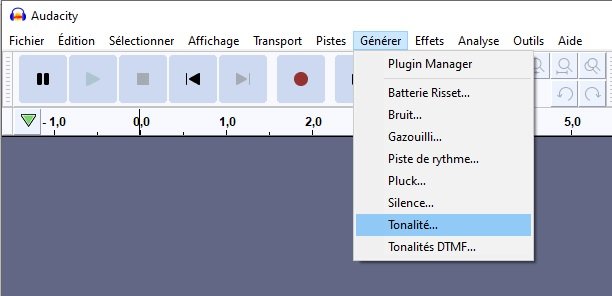

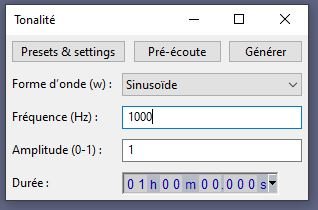

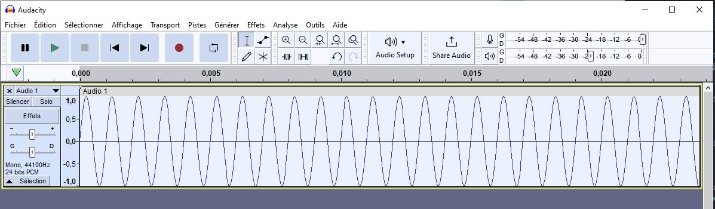

Pour pouvoir calibrer l’appareil, il faut un générateur de signaux sinusoïdaux.

Le plus économique est d’utiliser tout simplement la carte son d’un PC.

Si on utilise cette dernière, il est important de générer un signal mono pour avoir le même signal sur deux voies de la sortie stéréo.

Définir les paramètres de génération du signal :

- Forme d’onde : Sinusoide

- Fréquence : 1 kHz, 10 kHz ou autre suivant le cas

- Amplitude : 1 pour une amplitude maximale ou moins suivant le cas

- Durée : Mettre une durée assez longue (ici 1h) pour être tranquille un moment et ne pas avoir à relancer la lecture quand le signal généré est terminé

Cliquer sur « Générer » et voilà !

Avant d’essayer de calibrer quoi que ce soit en fonction d’une bande, on va régler les niveaux d’entrée.

Brancher le générateur de signal sans l’allumer sur les deux voies de l’entrée auxiliaire du magnétophone, régler l’entrée de l’appareil sur l’entrée auxiliaire (bagues sur « AUX ») et mettre les potentiomètres de réglage de niveau d’entrée en façade au maximum (position 10).

Lancer la génération d’un signal 1 kHz sur le générateur, les vu-mètres peuvent éventuellement se retrouver à fond ou en dessous du 0 dB.

Réduire ou augmenter l’amplitude du signal généré sur le générateur pour se retrouver avec au moins un des canaux à 0 dB.

Si les deux sont parfaitement alignés sur le 0 dB, il n’y a pas de réglage de niveau d’entrée à faire.

Si non, ce qui est le cas sur la photo précédente où la voie de droite est très légèrement plus élevée, ajuster la position du potentiomètre « METER CALIB » de la voie incorrecte pour que le niveau soit aligné sur le 0 dB.

L’entrée du magnétophone est désormais bien réglée. On peut donc commencer à enregistrer des choses avec une bande.

Mettre la bande en place sur le magnétophone, ici la LPR35.

Brancher un oscilloscope sur une des sorties « OUTPUT » de l’appareil. (Celle de gauche pour commencer par exemple)

Mettre ensuite le sélecteur de source pour la sortie sur « INPUT », mettre le réglage de balance parfaitement au milieu et monter le volume (n’importe quelle valeur entre 2 et 8 histoire d’avoir un signal suffisamment fort et pas saturé).

Noter la hauteur du signal. C’est la hauteur du signal reçu en entrée à 1 kHz.

Lancer l’enregistrement.

Basculer le sélecteur de source pour la sortie sur « NAB ».

Le signal observé sur l’oscilloscope est celui qui vient d’être enregistré il y a quelques dixièmes de secondes et qui est relu par les têtes de lecture puis restitué sur les sorties.

Si le signal de restitution (sélecteur sur « NAB ») est à la même hauteur que le signal d’entrée (sélecteur sur « INPUT »), c’est bon.

Si non, ajuster le niveau d’enregistrement sur la bande « REC REVEL » de la voie concernée.

Avant :

Après :

Refaire la procédure de contrôle/réglage pour l’autre voie.

Arrêter l’enregistrement.

Le magnétophone enregistre et restitue exactement ce qu’il a enregistré à 1 kHz.

Maintenant, il faut le faire pour les hautes fréquences.

Mais la procédure est légèrement différente.

Générer désormais un signal de 10 kHz de même hauteur que celui de 1 kHz.

Le sélecteur de source pour la sortie peut être sur « INPUT » ou « NAB », cela n’a pas d’importance.

Les vu-mètres doivent toujours être positionnées sur 0 dB.

Si ce n’est pas le cas, ajuster le réglage « EQUALIZ. » (Égalisation) pour 19 cm/s pour que l’aiguille des vu-mètres soit sur 0 dB.

Mettre ensuite le sélecteur de source pour la sortie sur « INPUT » si ce n’est pas déjà le cas et noter la hauteur du signal. C’est la hauteur du signal reçu en entrée à 10 kHz.

Lancer l’enregistrement.

Basculer le sélecteur de source pour la sortie sur « NAB » pour obtenir sur la sortie ce qui est lu sur la bande.

Ajuster le réglage d’oscillateur « OSCILLATOR » (plus couramment appelé « bias ») pour la vitesse de 19 cm/s et pour la voie concernée jusqu’à obtenir le niveau de sortie le plus élevé.

Note : Ce niveau de sortie à cette fréquence n’est pas forcément égal à celui de l’entrée mais doit s’en rapprocher le plus possible.

Exemple mauvais réglage « OSCILLATOR » (bias) :

Exemple bon réglage « OSCILLATOR » (bias) :

Refaire la procédure de contrôle/réglage pour l’autre voie à présent.

Arrêter l’enregistrement.

Le magnétophone enregistre et restitue de façon optimale avec cette bande à 19 cm/s !

Puis refaire la procédure de réglage de « EQUALIZ. » et « OSCILLATOR » des deux voies en ajustant les réglages spécifiques au 9,5 cm/s.

Après cela, la calibration de ce magnétophone pour l’utilisation optimale de cette bande est désormais terminé !

Si, plus tard, je constate un son avec de la distorsion lorsqu’il attends le 0 dB, c’est que le niveau d’enregistrement calibré est trop haut et que la bande est déjà saturée à 0 dB.

Il faudra baisser le niveau d’enregistrement de calibration pour obtenir un signal sans saturation de la bande et cette fois-ci augmenter les niveaux de reproduction du signal lu sur la bande que je n’ai pas touché.

Mais d’ici là, il me serait utile de me faire une bande juste un signal 1 kHz à 0 dB juste pour avoir une référence personnelle des niveaux de reproduction et pour être certain de conserver une bonne balance entre les deux voies lorsque je les modifierai.

Ce magnétophone est désormais bien réglé et prêt à servir à nouveau !

J’ai cependant procédé à une démagnétisation des têtes à l’aide d’un démagnétiseur.

Pour savoir comment on sert de cet outil, on trouve pas mal de vidéos explicatives sur YouTube sur la procédure à suivre.

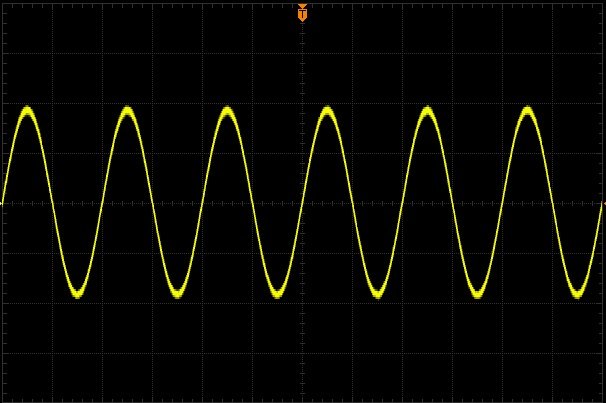

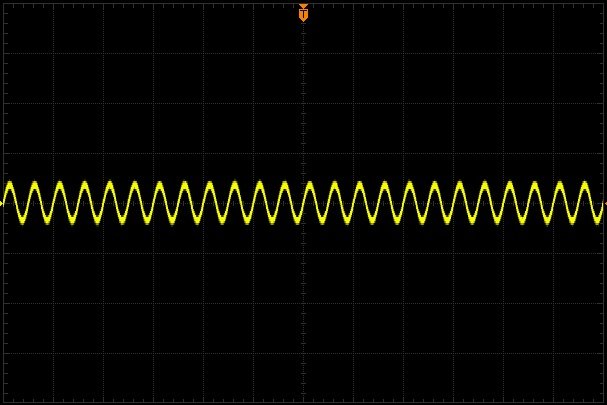

J’ai refait mon test de performances avec la bande RTM LPR35 en enregistrant toujours un signal de niveau fixe allant de 20 Hz à 20 kHz :

- Résultats avec échelles linaires avec le niveau de sortie (1 étant la référence du niveau à 1 kHz) par rapport à la fréquence :

- Résultats avec échelles logarithmiques avec le niveau de sortie en dB (référence 0 dB à 1 kHz) par rapport à la fréquence :

Le résultat est très satisfaisant !

Lors d'un enregistrement à 19 cm/s, quand on bascule alternativement le bouton pour entendre soit ce qui est reçu en entrée, soit ce qui est lu sur la bande juste après être enregistré, on n'entend pas la différence

7) Démonstration :

Le résultat est très clair pour deux vitesse.

Cependant à 9,5 cm/s, on entend plus de bruit de fond et on perçoit bien plus les défauts physiques de la bande. Celle que j’ai utilisé pour cette vidéo n’était pas neuve, je m’en était déjà servit quelques fois auparavant.

8) Et maintenant, où trouver de la bande

On trouve des bandes de qualité en occasion sur eBay ou LeBonCoin mais elle coûtent souvent presque le prix des neuves alors qu’elles risquent de souffrir du syndrome sticky-shed ou dans pas longtemps si ce n’est pas déjà le cas (les Ampex 456 sont réputés pour cela) et on ne sait pas comment elles ont été stockés depuis toutes ces années.

Donc, si on n’en a pas, autant en acheter des neuves.

Après, si vous trouvez un bon plan pour des bandes d’occasion de qualité comme celles de marque Maxell ou TDK, tant mieux !

Comme dit dans le paragraphe sur la recalibration, on peut trouver de la bande de qualité neuves dans le commerce de nos jours.

En Europe, on trouve les marques RTM ou ATR Magnetics.

L’entreprise RTM (Record The Masters), située en France, a repris les formules chimiques des bandes AGFA, BASF et EMTEC et propose 4 modèles de bande magnétique : la SM900, SM911, LPR35 et LPR90.

Les LPR sont des bandes fines pour une longue durée d’enregistrement et les SM sont des bandes plus épaisses dédiées au mastering.

Source : https://www.recordingthemasters.com/about-us

L’entreprise ATR Magnetics, située aux USA, propose 2 modèles de bande : La MDS-36 pour une longue durée d’enregistrement et la MASTER TAPE pour le mastering comme on peut s’en douter.

Source : https://www.atrtape.com/technical-info

Elle ne précise pas d’où viennent ses formulaires chimiques pour ses bandes mais on peut supposer qu’elles viennent de chez Ampex mais sans être certain.

Comme dit plus haut, ces bandes étant fabriqués au USA, leur prix est donc plus élevé que les RTM à cause de l’importation. De l’ordre +20/30 % quand même ...

C’est pour cela que je me suis orienté plutôt vers les RTM.

Le Revox A77 peut accepter des bobines avec un diamètre maximum de 10 pouces ou 26 cm.

Au moment où j’écris ces lignes, on peut trouver la LPR35 en 26cm en bobine plastique pour 63€ ou en bobine metal pour 92€ chez Thomann :

Même avec la bobine plastique, cela coûte un certain prix.

Mais si vous avez des bobines vides de 26 cm, il y a moyen de les reremplir en achetant de la bande neuve sous forme de « pancake » pour 55€, c’est à dire la bande enroulée simplement sur noyau en plastique noir pour un montage avec une attache NAB :

- RTM LPR35 pancake : https://www.thomann.de/fr/rtm_lpr_35_1_4_1100m_nab_kern.htm

Les bobines métalliques sont démontables et peuvent accueillir directement la bande avec ce noyau.

Voici une bobine Ampex 456 vide :

Mais si on veut sa bande dans une bobine metal mais qu’on n’en pas de bobine vide pour y mettre un pancake et qu’on ne veut pas payer le gros prix de la LPR35 vendue en bobine en métal, on peut trouver des bobines métalliques sur Aliexpress pour environ 25-30€ la bobine ce qui revient à 80-85€ au total.

C’est moins cher que les LPR35 venues avec une bobines métal mais pas de beaucoup.

Personnellement, si je n’ai pas pas de bobine vide pour y mettre une bande en pancake, je prendrais la bande en bobine plastique. Ça fait le job.

L’avantage des bobines en métal et avec les bandes avec un back-coating (revêtement anti-statique avec du carbone) est de laisser passer les décharges électro-statiques passer à travers la bobine metallique lorsque la bande la frotte (c’est ce qui cause les décharges) et envoyer cette décharge dans la masse du magnétophone.

Si vous utilisez une bande qui n’a pas de back-coating pour faire partir ces décharges, cela n’a pas vraiment d’intérêt d’utiliser une bobine en métal.

Après, j’empêche personne de vouloir se faire plaisir. C’est vrai que les bobines en métal sont plus jolies à l’œil. :D

Nous voici à la fin de cet article bien long sur la remise en état de mon magnétophone Revox A77.

Il va pouvoir à nouveau faire défiler beaucoup de bande magnétique.

Et comme d’habitude, le chat a beaucoup aidé durant ces travaux en faisant tous les contrôles qualité nécessaires. :D

Documentation utile :

- Manuel de service : revox_a77_mk4_service_manual.pdf

Le sujet est âpre, et pourtant j'ai passé un délicieux moment avec toutes les corrections que l'usure de nos engins nous amènent à envisager.

J'ai acquis un A77 qui était atteint des mêmes synptômes que ceux de votre présentation.

Mais je ne me suis pas senti capable d'accomplir votre programme, faute d'une assistance technique et d'une pratique de l'électronique. J'ai donc remis mon beau A77 aux bons soins d'un atelier professionnel qui m'a restauré les mêmes éléments que ceux que vous décrivez. Je ne suis pas sûr que le calibrage tel que vous le décrivez ait été effectué avec autant de soins (j'ose espérer) mais je pense pouvoir grâce à votre tuto tester au moins la vitesse de défilement qu'en pensez vous ? Votre ruse d'ohms pour rétablir l'arrêt de bande m'a bien plu. ENCORE MERCI ET UN GRAND BRAVO