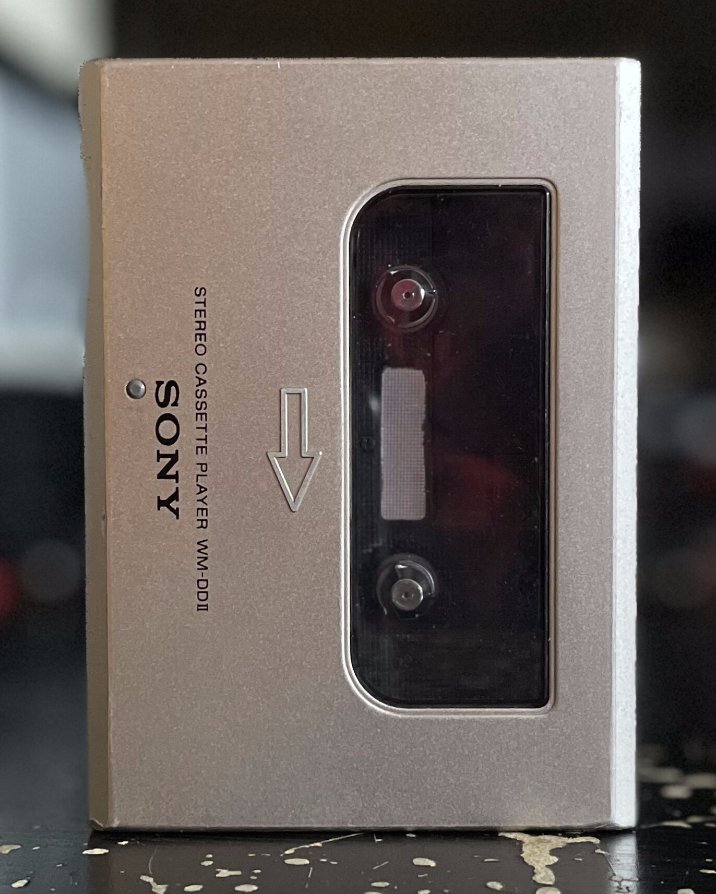

Il y a quelques temps, j’ai remis en état mécanique mon baladeur cassette Sony WM-DDII de 1984 dont le mécanisme avait des difficultés à fonctionner.

Après ça, il marchait très bien et l’électronique était même encore en très bon état au moment où j’écris ces lignes.

Vu qu’il remarche donc désormais bien, j’aimerais bien le prendre avec moi en déplacement et l’utiliser.

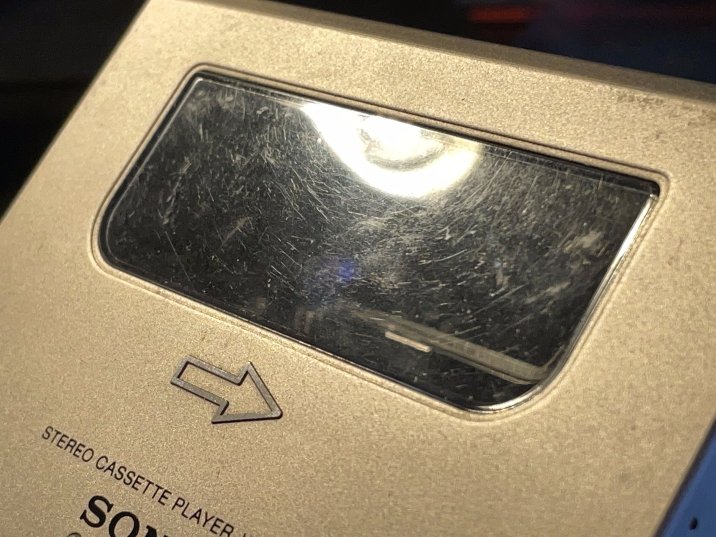

Mais je n’ai pas envie d’abîmer sa coque en métal ni de rajouter d’autres rayures sur la vitre.

Je me suis dit qu’une protection avec des trous pour les boutons et les connecteurs, réalisée en impression 3D en TPU, pourrait être bien.

J’ai alors conçu une coque en deux parties avec une protection inférieure où il y aura tous les boutons et connecteurs et une protection supérieure pour le rabat avec une vitre et qui accueille la cassette :

Fichiers STL :

- Protection inférieure : Protection WM-DDII - Piece inférieure.stl

- Protection supérieure : Protection WM-DDII - Piece supérieure.stl

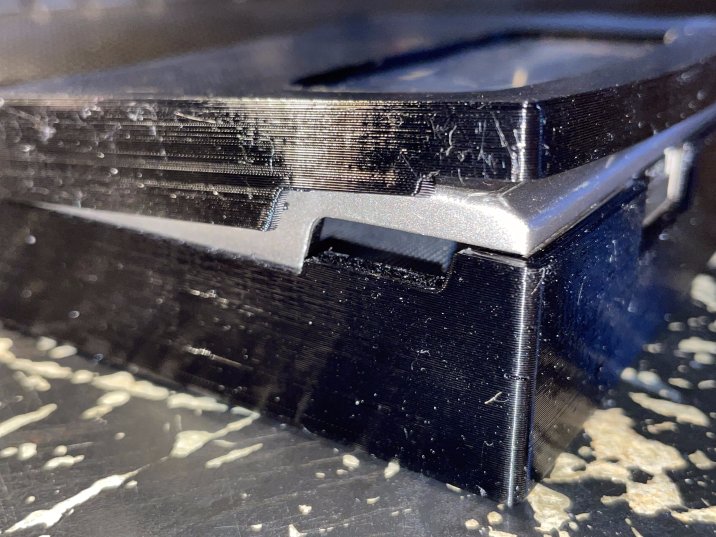

Il y a des encoches qui serviront à maintenir la protection en place sur l’appareil.

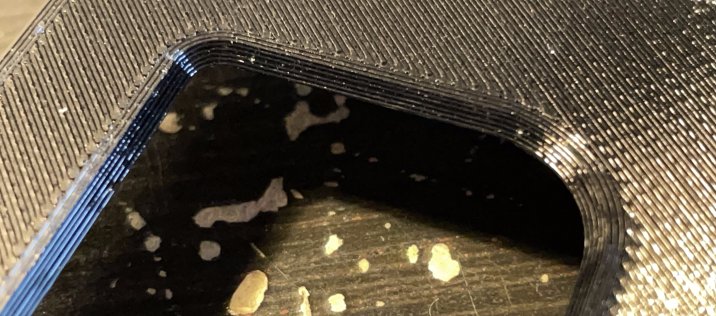

Si non, les emplacements pour les boutons, les connecteurs et les encoches ne vont pas s’imprimer correctement.

Si non, il va avoir des supports mis en place dans des endroits non désirés qui seront éventuellement assez difficiles en à enlever ensuite.

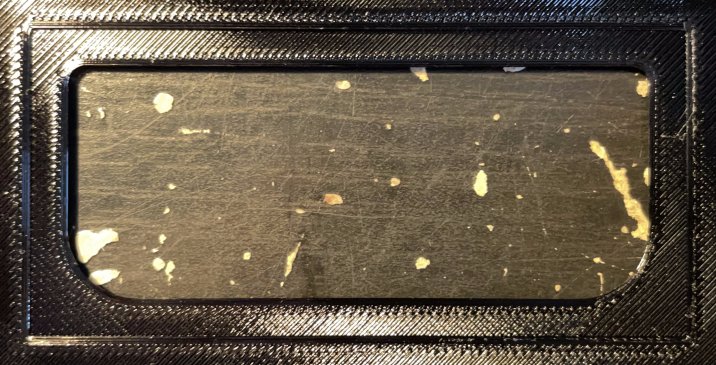

Supports visibles en bleu cyan :

Pas de supports :

Exemple d’une impression où j’ai oublié de remettre la valeur d’angle et où des supports ont été ajoutés :

Exemple d’impression avec la bonne valeur d’angle qui ne donne aucun support :

Ces coques sont à imprimer en TPU.

Cette matière utilisée a un Shore (indice de dureté) de 92A qui est le plus courant. Il n’y a pas besoin d’utiliser un TPU avec un Shore plus bas (ce qui veut dire plus mou).

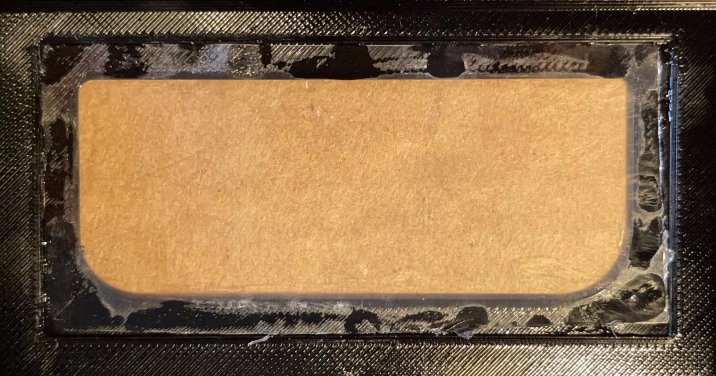

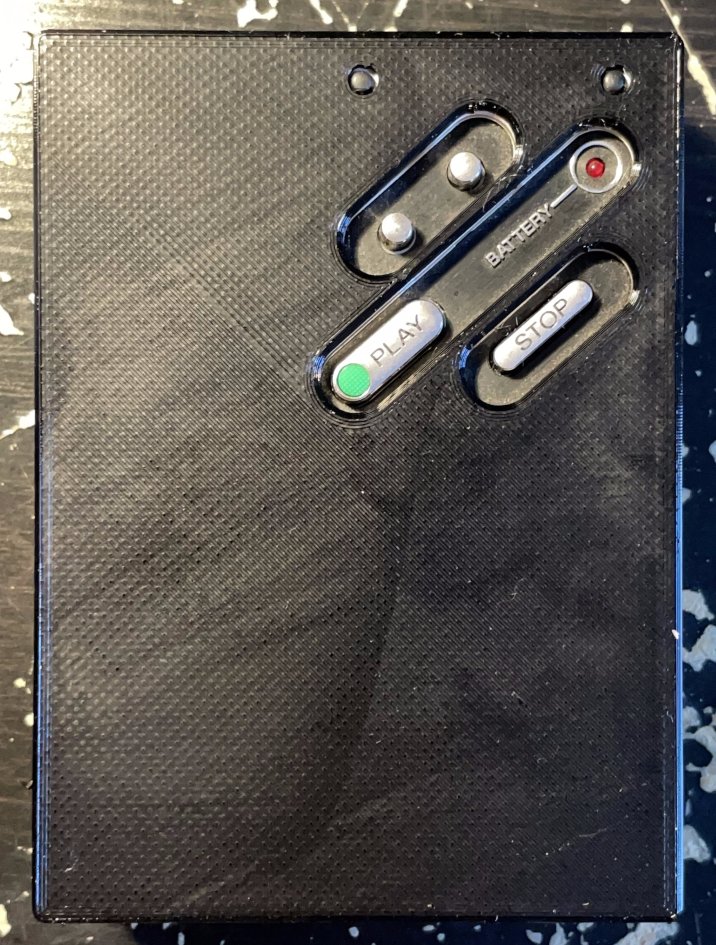

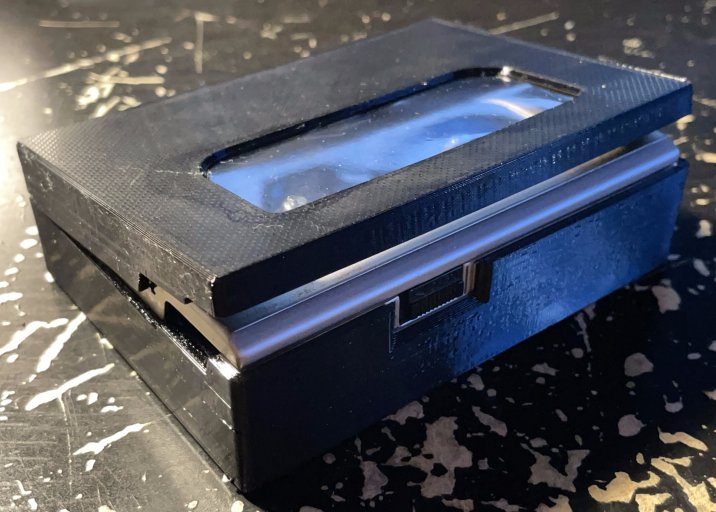

Une fois sorti de l’imprimante, voici ce que ça donne :

Personnellement, je préfère l’impression sur la surface texturée. C’est plus joli à l’œil et au touché.

Pour l’autre, je trouve qu’elle a un aspect vraiment très plastique.

Après chacun ses goûts. :)

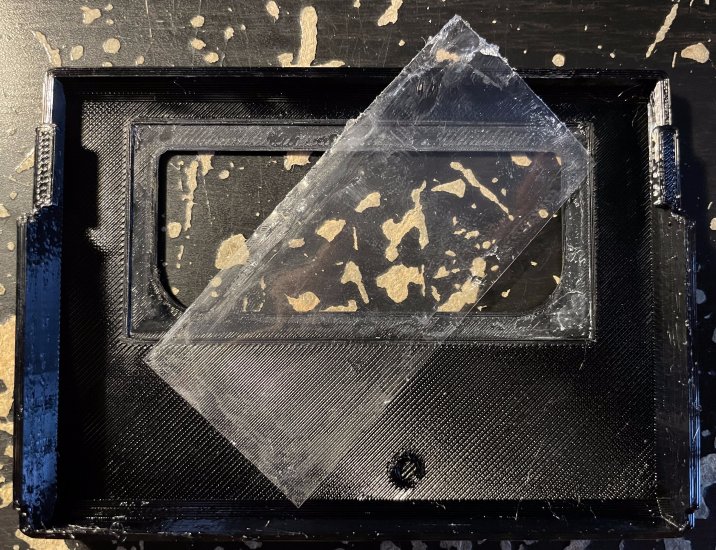

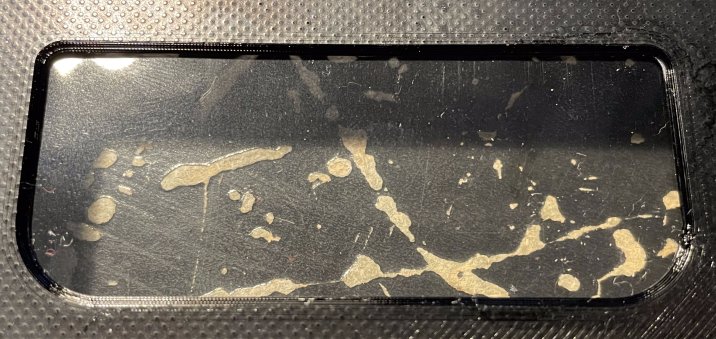

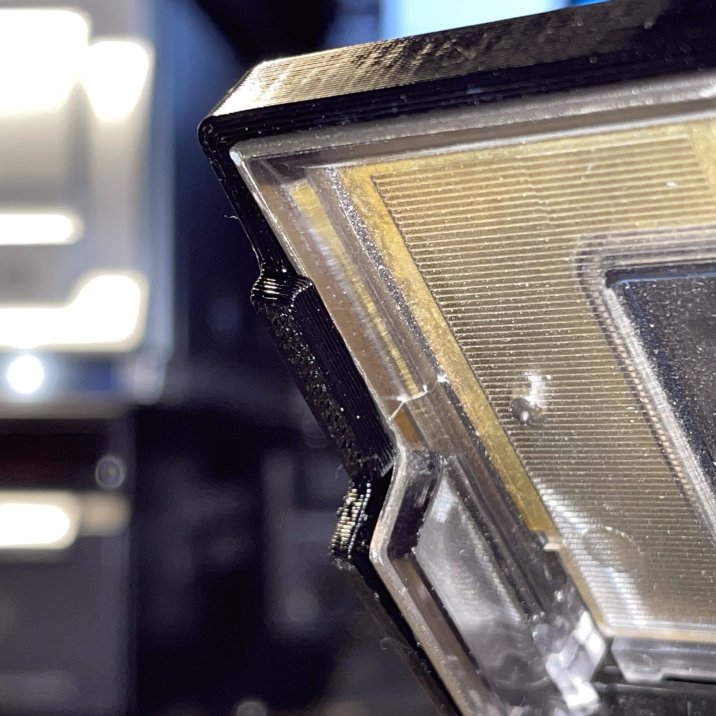

Cet ajout d’un film plastique n’est pas obligatoire mais c’est quand même mieux de l’avoir pour ne pas rayer la vitre.

C’était assez épais, le polypropylène est assez transparent et un peu brillant.

Mais au bout de quelques heures, en plus de faire des traces, la colle n’avait pas pris et le film se détachait en appuyant dessus.

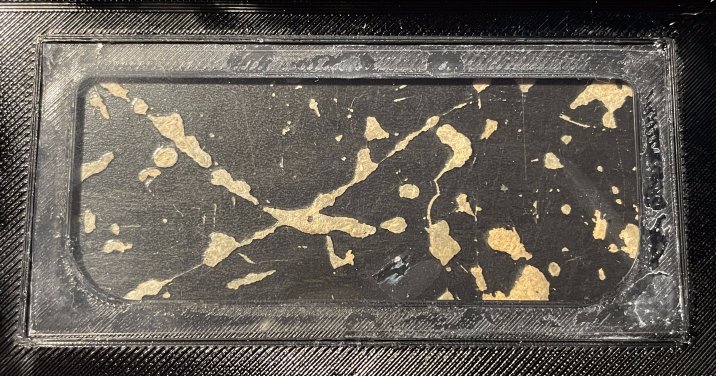

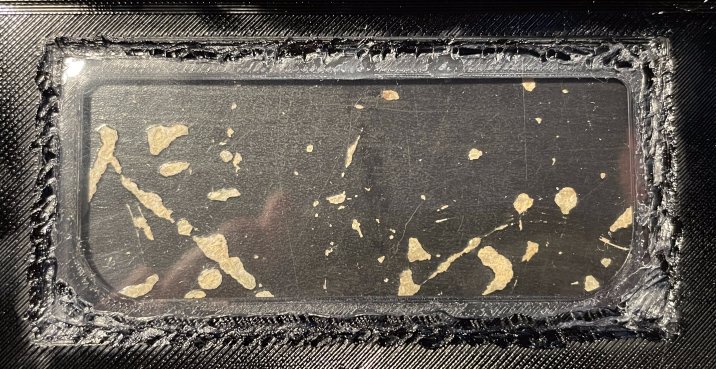

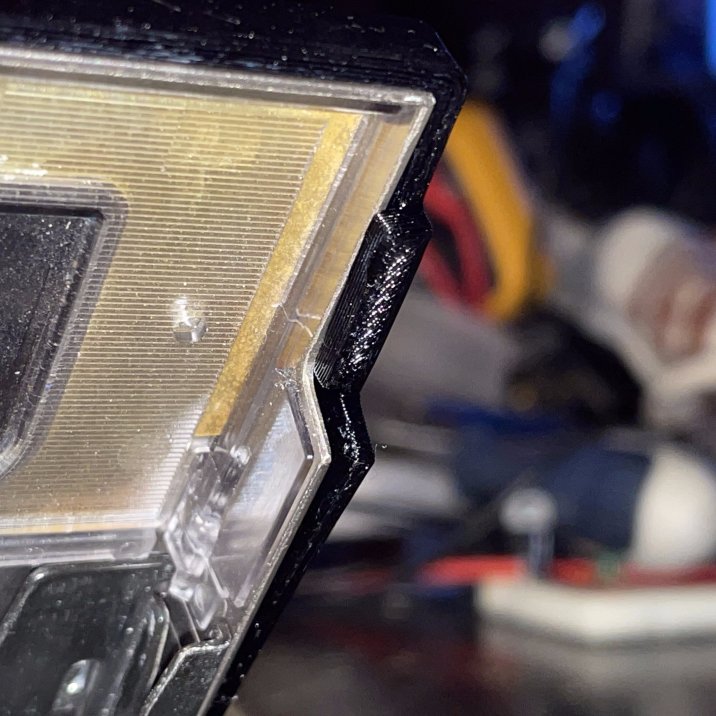

J’ai donc redécoupé un bout de film plastique à la bonne taille et j’ai utilisé mon fer à souder pour « coller » le film à la pièce en TPU.

Ce n’est pas très joli comme collage mais ça a marché ! L’aspect extérieur est propre et ce qu’il y a côté intérieur de la protection ne se verra pas.

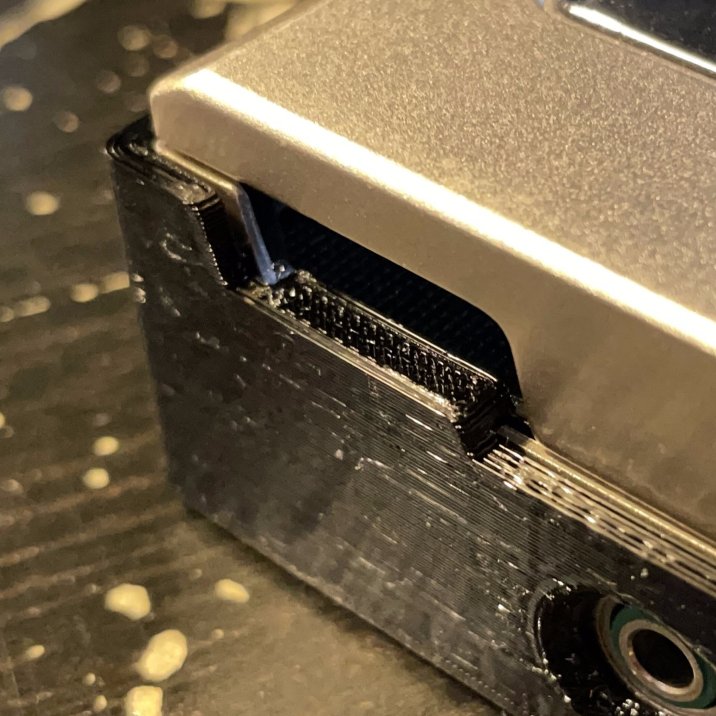

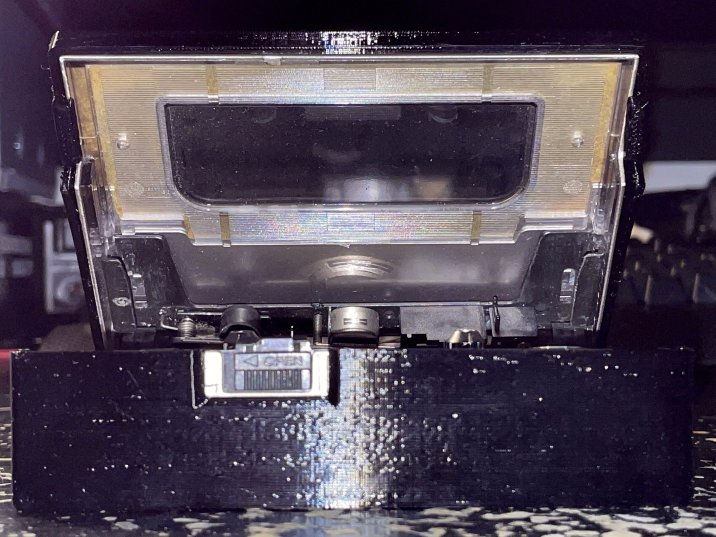

Il est possible de commencer par n’importe quelle protection, celle supérieure ou celle inférieure.

J’ai commencé ici par la protection inférieure.

Le magnétophone soit glisser sans problème dedans.

Attention à ce que les encoches de maintien de la protection se mettent bien en place.

Normalement, tous les trous pour les boutons et les connecteurs sont bien alignés.

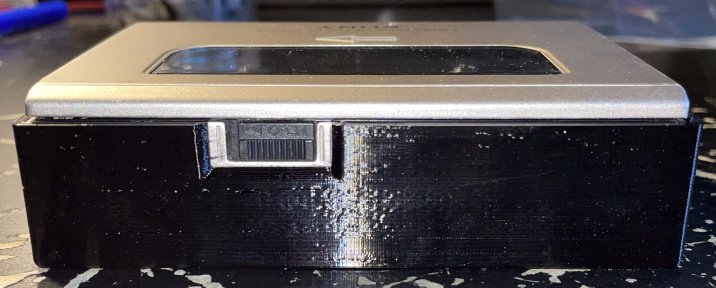

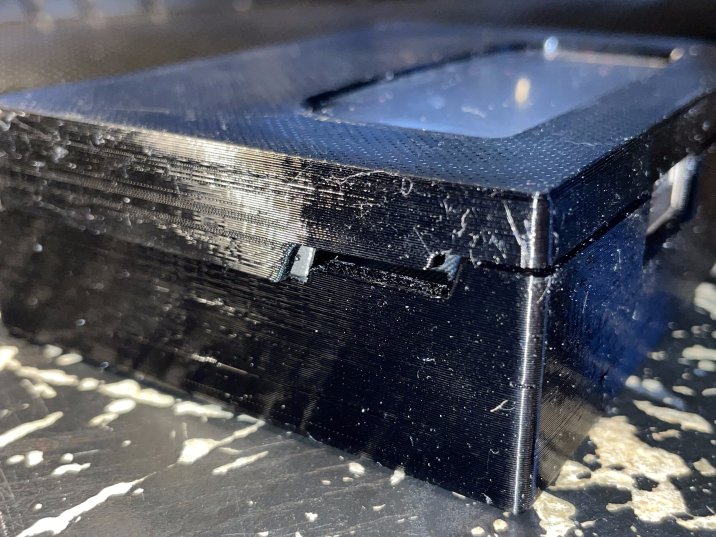

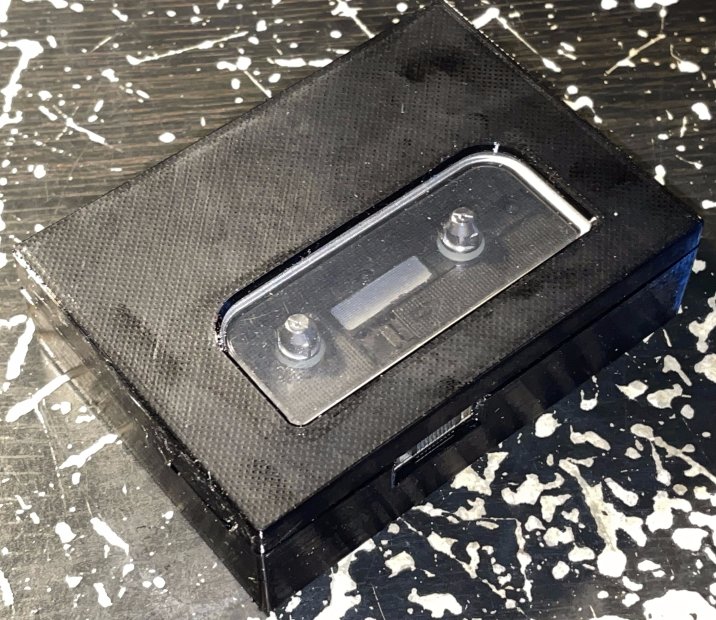

Ensuite, la protection supérieure :

Comme pour l’autre protection, elle soit s’emboîter sans contrainte sur la coque du magnétophone et les encoches doivent bien se mettre en place.

Voilà, c’était le petit projet de quelques jours dont je suis bien content du résultat !

Il y a un seul défaut à noter : vu que les protections font 2mm d’épaisseur, ça épaissit du coup l’ensemble qui est assez épais comparé à un smartphone mais le tout rentre encore sans problème dans une poche de chemise ou de pantalon.

Vos photos, détails, explications sont dignes d’un grand prof.

Et quand je parle de grand, je veux dire un maître d’apprentissage.

Merci, je dévore votre blog.